Ручной лазер для гравировки,

Прошло более 3-х лет с тех пор, как Endurance вместе с Robots-Everywhere представил рынку 2.1Вт диодный лазер для резки и гравировки.

Данный лазер представляет собой насадку на 3D-принтер, что позволяет преобразовать любой 3D-принтер в лазерный гравер и резак.

Мощности 2.1Вт достаточно, чтобы легко резать бумагу, акрил до 3 мм, фанеру 2-3 мм, ПВХ, ткань, делать гравировки на коже, пластике.

В настоящий момент Endurance тестирует 8 Вт диодный лазер. Его мощности будет достаточно чтобы делать гравировки на алюминии, меди, камне, стекле, а также резать фанеру толщиной 8-10 мм, что сопоставимо с мощностью 60-100Вт СО2 лазеров, способных резать материалы такой же толщины.

Мы модернизировали его конструкцию: сделали удобную ручку для удержания лазера, добавили кнопку включения/выключения. Для работы с данным лазером нужен только блок питания на 12В, 3А.

Данное решение идеально подходит для художников и дизайнеров, чтобы самостоятельно наносить рисунки и гравировки на различные поверхности.

Безусловно, для работы с лазером необходимы определенные навыки; нужно иметь твердую руку, чтобы удерживать лазер на одном расстоянии от поверхности, на которую наносится гравировка.

Лазер позволит создавать красивые рисунки и логотипы на визитницах, календарях, ежедневниках, флэшках, чехлах мобильных телефонов, портмоне, кожаных изделиях.

Если у Вас есть вопросы, свяжитесь с нами!

[email protected]

+7 916 2254302

Skype: george.fomitchev

Messenger: @george.fomitchev

Не нашли то, что искали?

Задайте вопрос чатботу или поделитесь с нами, что вы не нашли. Мы обязательно поможем

Поделиться интересным материалом с друзьями

Подпишитесь на нас в соц. сетях:

old.endurancerobots.com

Лазерный резак/гравер своими руками

Перевел SaorY для mozgochiny.ru

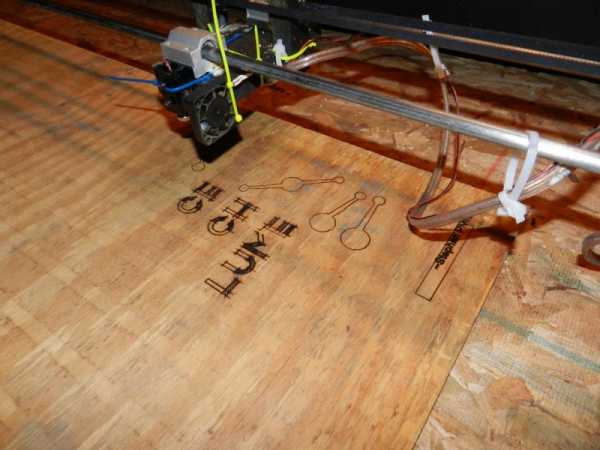

Доброго дня, мозгоинженеры! Сегодня поделюсь с вами руководством о том, как сделать лазерный резак мощностью 3Вт и рабочим столом 1.2х1.2 метра под управлением микроконтроллера Arduino.

Эта мозгоподелка родилась для создания журнального столика в стиле «пиксель-арт». Нужно было нарезать материал кубиками, но вручную это затруднительно, а через онлайн-сервис очень дорого. Тогда и появился этот 3-х ватный резак/гравер для тонких материалов, уточню, что промышленные резаки имеют минимальную мощность около 400 ватт. То есть легкие материалы, такие как пенополистирол, пробковые листы, пластик или картон, этот резак осиливает, а вот более толстые и плотные только гравирует.

Шаг 1: Материалы

• Arduino R3

• Proto Board – плата с дисплеем

• шаговые двигатели

• 3-х ватный лазер

• охлаждение для лазера

• блок питания

• регулятор DC-DC

• транзистор MOSFET

• платы управления двигателями

• концевые выключатели

• корпус (достаточно большой, чтобы вместить почти все детали списка)

• зубчатые ремни

• шарикоподшипники 10мм

• шкивы для зубчатых ремней

• шарикоподшипники

• 2 доски 135х 10х2 см

• 2 доски 125х10х2 см

• 4 гладких стержня диаметром 1см

• различные болты и гайки

• винты 3.8см

• смазка

• стяжки-хомуты

• компьютер

• циркулярная Пила

• различные сверла

• наждачная бумага

• тиски

Шаг 2: Электросхема

Электроцепь лазерной самоделки информативно представлена на фото, есть лишь несколько уточнений.

Шаговые двигатели: думаю, вы заметили, что два двигателя запускаются от одной платы управления. Это нужно для того чтобы одна сторона ремня не отставала от другой, то есть два двигателя работают синхронно и сохраняют натяжения зубчатого ремня, нужное для качественной работы поделки.

Мощность лазера: при настройке регулятора DC-DC убедитесь, что на лазер подается постоянное напряжение, не превышающее технические характеристики лазера, иначе вы его просто сожжете. Мой лазер рассчитан на 5В и 2.4А, поэтому регулятор выставлен на 2А и напряжение немного ниже 5В.

Транзистор MOSFET: это важная деталь данной мозгоподелки, так как именно этот транзистор включает и выключает лазер, получая сигнал от Arduino. Так как ток от микроконтроллера очень слабый, то только этот транзистор MOSFET может его воспринимать и запирать или отпирать контур питания лазера, другие транзисторы на такой слаботочный сигнал просто не реагируют. MOSFET монтируется между лазером и «землей» от регулятора постоянного тока.

Охлаждение: при создании своего лазерного резака я столкнулся с проблемой охлаждения лазерного диода, для избежания его перегрева. Проблема решилась установкой компьютерного вентилятора, с которым лазер отлично функционировал даже при работе 9 часов подряд, а простой радиатор не справлялся с задачей охлаждения. Еще я установил кулеры рядом с платами управления двигателями, так как они тоже прилично греются, даже если резак не работает, а просто включен.

Шаг 3: Сборка

В приложенных файлах корпус находится 3D модель лазерного резака, показывающая размеры и принцип сборки рамки рабочего стола.

Челночная конструкция: она состоит одного челнока отвечающего за ось Y, и двух спаренных челнока отвечающих за ось X. Ось Z не нужна, так как это не 3D принтер, но вместо нее лазер будет попеременно включаться и выключаться, то есть ось Z заменяется глубиной прожига. Все размеры челночной конструкции я постарался отразить на фото, уточню лишь, что все установочные отверстия для стержней в бортах и челноках глубиной 1.2см.

Направляющие стержни: стержни стальные (хотя алюминиевые предпочтительней, но стальные проще достать), довольно большим диаметром в 1 см, но такая толщина стержня позволит избежать провисания. Заводская смазка со стержней удалена, а сами стержни тщательно отшлифованы шлифмашинкой и наждачной бумагой до идеальной гладкости для хорошего скольжения. А после шлифовки стержни обработаны смазкой с белым литием, которая предотвращает окисление и улучшает скольжение.

Ремни и шаговые двигатели: Для установки шаговых двигателей и зубчатых ремней я пользовался обычными инструментами и материалами, попавшимися под руку. Сначала монтируются двигатели и шарикоподшипники, а затем сами ремни. В качестве кронштейна для двигателей был использован лист металла примерно одинаковый по ширине и в два раза больше по длине, чем сам двигатель. В этом листе просверлено 4 отверстия для крепления на двигатель и два для крепления к корпусу самоделки, лист согнут под углом 90 градусов и прикручен саморезами к корпусу. С противоположной стороны от места крепления двигателя аналогичным образом установлена подшипниковая система, состоящая из болта, двух шарикоподшипников, шайбы и металлического листа. По центру этого листа сверлиться отверстие, с помощью которого он крепится к корпусу, далее лист загибается пополам и уже по центру обоих половинок сверлится отверстие для установки подшипниковой системы. На полученную таким образом пару двигатель-подшипник надевается зубчатый ремень, который крепится к деревянному основанию челнока обычным саморезом. Более понятно этот процесс представлен на фото.

Шаг 4: Софт

К счастью программное обеспечение для данной мозгоподелки бесплатно и с открытым исходным кодом. Все необходимое находится по нижеприведенным ссылкам:

Inkscape (для создания и преобразования контуров для прожига), с расширением для лазерного гравера.

UniversalGcodeSender-v1.0.7

Arduino IDE

With the GBRL Library

Все необходимое загружается на компьютер и сохраняется. Далее устанавливается Inkscape, и распаковывается архивlasergraver. Все что было в архиве копируется в папку Inkscape, чтобы было вот так C: \ Program Files (x86) \ Inkscape \ Share \ Extensions. На картинке показано что именно нужно копировать. Далее по отдельности устанавливается Arduino IDE и GRBL библиотека, а потом просто распаковывается UniversalGcodeSender-v1.0.7.zip. Этот Universal G code является программой, которая посылает данные дизайна (контуров гравировки/резки) в Arduino. После распаковки этого архива, нужно найти и запустить файл start-windows.bat.

Настройка параметров Arduino: Первым делом загружается GRBL код в Arduino, для этого в Arduino IDE открывается вкладка Sketch/Import Library и выбирается пункт GRBL, затем из списка выбирается нужный код и загружается на Arduino. Для дополнительной информации полезно перейти по ссылке With the GRBL Library. Когда код загружен, необходимо настроить параметры в соответствии со своим лазерным резаком и в этом поможет вот эта ссылка, где подробно описывается каждый параметр настройки. А еще полезна эта ссылка, которая поможет рассчитать значения параметров для используемых материалов.

Шаг 5: Контуры для резки

Важные моменты: необходимо понимать и помнить, что это мозгоподелка не заполняет контур, если рисунок закрашен. Более понятно это показано на рисунке. И еще, файл дизайна примерфайлаконтура использует не пиксельный формат, как jpeg, а векторный. То есть изображение состоит из точек, а не пикселей, и его можно как угодно масштабировать, то есть изменять размеры контура для резки.

Создание векторного рисунка: После определения того, что нужно вырезать/выгравировать, необходимо перенести это в векторный рисунок. Для этого подходят Inkscape или Adobe Illustrator, но не Photoshop или GIMP, так как последние не работают с векторной графикой.

Преобразование векторного рисунка: Векторный рисунок должен быть преобразован в формат понятный лазерному резаку и для этого подходит расширение Inkscape Laserengraver. Более подробно на видео.

Шаг 6: Настройка и резка

На видео показано как подключить лазерную самоделку к компьютеру, настроить параметры софта и подготовить резак к работе.

Настройка параметров программы: главное убедиться, что максимальные значения X и Y совпадают со значениями, полученными при преобразовании векторного файла.

Регулировка оборудования: На фото показано, какой регулятор я подкручивал, чтобы понизить ток, шаг не обязательный, это просто быстрый и простой способ сфокусировать мозголазер без прожига материала.

Резка: скорость задана, лазер сфокусирован и направлен под нужным углом, остается только запустить лазерный резак и ждать!

БУДЬТЕ ОСТОРОЖНЫ ВО ВРЕМЯ РАБОТЫ ЛАЗЕРА. Перед началом обязательно ознакомьтесь с информацией о том, что такое лазерное излучение, чем оно вредно и как с ним обращаться. Знайте, что неправильное использование лазера может вызвать ожоги или слепоту, поэтому обязательно ознакомьтесь с этой ссылкой.

Во и все что я хотел рассказать о своем лазерном резаке/гравере. Благодарю за внимание!

Удачных самоделок!

(A-z Source)

ПОДЕЛИТЕСЬ С ДРУЗЬЯМИ!

About SaorY

mozgochiny.ru

Как сделать лазерный гравер своими руками [25 фото]

Будучи учеником средней школы с инженерным уклоном, мне поставили задачу создать самостоятельный проект. Я решил спроектировать и сделать своими руками лазерный гравёр. Что из этого получилось, смотрите сами.

С помощью программы Инвернтор я создал дизайн гравёра, в дальнейшем и все детали, которые я позже распечатал на 3-д принтере.

Я впервые использовал 3-д принтер, и был удивлен тем, насколько хорошо она работает. Раньше я думал, что 3-д печать бесполезна, но это оказалось не так.

Металлические стержни служат в качестве оси у, в то время как вся конструкция скользит вдоль оси х. Металлические подшипники смазаны маслом для уменьшения трения.

Я сделал радиатор для лазера вручную из алюминия и ребер охлаждения от старого компютера. Эта часть содержит лазерный диод и скользит вдоль оси у.

Я приобрёл лазерный диод мощностью 2Вт 440нМ, также ещё необходимы драйвер и объектив. Общая стоимость составила $ 100.

Устанавливаем шаговый двигатель и ремень для перемещения по оси y.

Перед креплением необходимо убедиться, что каретка плавно скользит по оси х и у.

На этом снимке Вы можете увидеть шаговый двигатель, отвечающий за перемещение по оси х. Для простоты конструкции я использовал только 2 двигателя и 2 ремня.

Я не был уверен, что одного ремня и двигателя будет достаточно для перемещения по оси х, но, к счастью, этого было достаточно.

Подключив двигатели к контролеру Arduino, я проверил передвижение по каждой оси.

Я попробовал выгравировать надпись «Hello World!».

Первая гравировка!

Стенки гравёра выполнены из белой доски, отверстия вырезались с помощью лазерного резака. Для вытяжки дыма из корпуса гравёра, я установил компьютерный вентилятор.

Схема довольно грозная. На этом снимке, слева направо, подключены контролер Arduino, регулятор напряжения, драйвер для лазера и шагового двигателя, блок питания.

Эта деревянная платформа закрывает электронику, а также служит подставкой для материала, на котором будет выполнена гравировка.

Всё, что осталось, это защитный чехол, чтобы оградить пользователя от вредного лазерного излучения.

Откидная крышка выполнена из оранжевого акрила, которая предназначена для блокирования ультрафиолетового света. Я обнаружил, что акрил способен блокировать синий лазерный луч.

Готовый гравёр выглядит довольно профессионально.

Лазерный гравер в работе.

Вид сбоку.

Просмотр процесса гравировки через вентилятор.

Вот результат в сравнении с оригиналом. Гравёр работает намного лучше с твердыми цветами.

Наиболее успешная гравировка.

Вырезать детали удаётся из пробкового дерева и бумаги, я думаю, что это будет полезно при моделировании самолетов, кораблей и тому подобное. Процесс резки происходит на меньших скоростях, по сравнению с гравировкой.

Готовая шестерёнка. Спасибо за внимание!

Твитнуть

Поделиться

Плюсануть

Поделиться

Класснуть

handsclub.ru

Мой опыт использования лазерного гравера / Хабр

Привет, Geektimes! Пишет студент института ИТМО программы «лазеры для информационно-коммуникационных систем». Этим летом у меня появился шанс поработать с лазерным гравером. Хочу поделиться своими наблюдениями по этому поводу и описать свою работу.

Сначала про сам аппарат — табличка с обратной стороны говорит:

— Machine Name: Fiber Laser Machine

— Model: LP-FLM 50

— Manufacturer: LaserPower Technology (Suzhou) Co., Ltd.

— Power Supply: AC220V, 50/60hz

— Программное обеспечение станка — Ezcad 2.0.

Прогуглив модель, по первой ссылке про него можно найти больше информации:

— Мощность: 50 Вт

— Длина волны: 1064

— Маркировка площадь: 110ммx110мм, 200ммx200мм, 300ммx300мм

— Минимальная ширина линии: 0,03 мм

— Минимальный размер символов: ≤0.05 мм

— Скорость маркировки: ≤7000 мм/с

— Ширина импульса: ≤60микро с

— Охлаждение: охлаждение воздухом

— Требование к питанию: однофазный, переменный ток 220В, 50/60Гц

Особенности:

Станок оснащен лазерным источником с длительным сроком службы. Он не требует расходников, подходит для глубокой гравировки. Высокая скорость, точность и качество маркировки.

Применение:

Лазер может наносить логотипы, символы, серийные номера, штрих-коды или QR-коды на металл (углеродистая и нержавеющая сталь, алюминий, медь, латунь, цинк и т.д.) и некоторые неметаллы (пластик, резина, кожи, бумаги и т.д.).

Мне предложили провести эксперименты по нескольким направлениям, проработать несколько мини-проектов:

- Изучение воздействия лазера при изменении трех его параметров (мощность, частота модуляции, скорость).

- Создание печатной платы.

- Генерация\воплощение идей для создания изделий под заказ.

Обработка металлов в разных режимах

Хотелось понять, как отдельные параметры лазерного гравера влияют на глубину прожига. Изначально гравировка в глубину не особо шла, делал много проходов, уменьшал шаг штриховки, но ничего не помогало. Оказалось, что обрабатываемая поверхность просто была не в фокусе. После регулировки высоты источника излучения дело пошло.

В Ezcad я нарисовал квадрат и сделал тройную штриховку. Все три слоя с одинаковым шагом 0.01 и разницей в наклоне: у первого слоя 0 градусов, у второго 45, у третьего -45.

После прожига с помощью микрометра была замерена глубина участков подвергшихся лазерному излучению.

По итогам составлены графики зависимости глубины от изменяемой величины (мощность, скорость, частота модуляции). Графики получились очень даже логичными:

Чем выше частота модуляции, тем больше воздействия лазера на поверхность, значит больше глубина.

Чем выше скорость луча, тем меньше воздействия лазера на поверхность, значит меньше глубина.

Самый логичный график, чем больше мощность тем глубже.

Создание печатной платы

Я решил сделать плату марсоход. Для этого создал инверсное изображение .bmp-формата.

Изначальная идея состояла в том, чтобы выжечь медь с поверхности, оставив дорожки. Хотел снимать медь послойно малой мощностью. Думал, что после 5-10 проходов прожига останется чистый гетинакс.

От этой идеи пришлось отказаться, так как при воздействии лазера на медь в определенный момент фольга прожигалась, и начинал испаряться гетинакс.

Возникла идея покрыть пластины краской и сжигать ее. Правда в этом случае теряется желаемая технологичность, ведь в этом случае придется выполнять обычную операцию травления платы хлорным железом.

Первые платы были с пятнами.

Скорее всего при испарении краски дым, задерживающийся над рабочей поверхностью, рассеивал луч. При втором проходе от пятен не осталось и следа.

Однако, здесь нас и поджидала следующая проблема, скрытая в конструкции аппарата. Лазерный луч отклоняется системой двух зеркал. И чем дальше от центра, тем большее получается искривление изображения.

На пластине должны были получиться перпендикулярные прямые (увы, нет). Это, конечно же, непозволительно для печатной платы. Покопавшись в настройках программы, было найдено специальное диалоговое окно учета и коррекции этого искривления.

Изменением параметров в программе искривления были сведены к минимуму. Также пытался прожигать отверстия в плате.

Сначала были неаккуратные края, потом началось получаться чище. В итоге получил отверстие с одной стороны чистое, с другой нет. Если тщательнее подобрать режимы, то получатся красивыми обе стороны. Однако, чуть позже работа над платой была приостановлена из-за надвигающейся проблемы стыковки двух поверхностей платы top/bottom. Но эту работу думаю продолжать.

Генерация\воплощение идей для создания изделий под заказ

Возникла идея печати изображений на ложках. Были куплены чайные и столовые ложки из нержавейки. Я создал для них векторное изображение. Поискал красивые рамки для вензелей, взял несколько идей и создал свою рамку в Corel Draw. При отсутствии опыта работы с этой программой получилось за 30-45 минут разобраться и перерисовать изображение (для столовой ложки).

Так прошло мое первое знакомство с лазерным гравером, 2 пункта из 3 выполнены. Если будут вопросы или идеи, пишите в комментарии.

habr.com

Лазерный гравер в качестве резака в домашних условиях — тест | Своими руками

Реклама

Наступило время, когда геперболоид инженера Гарина из романа Алексея Толстого переместился на кухонный стол обычной московской квартиры.

Пару лет назад в китайских интернет-магазинах можно было найти недорогие наборы лазерных граверов. Сначала мощность лазера составляла 100 мВт, потом 500 мВт… Недавно появился гравер мощностью 5 Вт, такая мощность полупроводникового лазера уже позволяет не только выжигать картинки на фанере, но и резать фанеру.

Набор для сборки лазерного резака приехал в качественной упаковке. Пенопласт в картонном ящике.

Поставляется лазерный гравер 5500mw A5 Mini Laser Engraving Machine виде комплекта для сборки: алюминиевые направляющие, шаговые двигатели, плата управления, очки для защиты глаз от лазерного излучения, детали корпуса для сборки и плата управления с фурнитурой. Чтобы собрать девайс, понадобился один вечер.

Конструкция лазерного ЧПУ проще конструкции ЗD-принтера, те же направляющие, по которым головку гоняют шаговые двигатели. Только у ЗD-принтера их три, и перемещают они головку в трёх измерениях. В нашем случае достаточно того, чтобы головка перемещалась просто по плоскости в двух измерениях. Усилия для её перемещения не надо никакого, поскольку нет механического контакта с материалом заготовки. Лазерный гравер подключается к компьютеру через стандартный USB- порт.

Деталь, которую вы хотите вырезать, или изображение, которое вы хотите выжечь, надо нарисовать в векторной программе. Программа должна сохранять файл с изображением в формате wmf.

Файл в этом формате можно импортировать в программу, управляющую гравером.

Лучше использовать для этого бесплатную программу SketchUp (достаточно простая программа для создания ЗО-моделей). Управляющая гравером программа ВenВох скачивается бесплатно с сайта продавца.

Мощность лазера, к сожалению, не регулируется. В программе устанавливается скорость передвижения головки — чем быстрее она движется, тем меньше прожигает.

А хотите резать, устанавливаете скорость поменьше. Чтобы регулировать мощность, надо заказывать дополнительную плату; установив ее, сможете регулировать мощность вручную. Для гравировки достаточно 100-500 мВт а для резки материала — 2000-5000 мВт.

При работе гравер слегка дымит. При открытой форточке дым мне не сильно мешал. Но дым задерживает луч лазера, снижая его мощность и, соответственно, глубину реза.

Читайте также: Как и какую выбрать, как пользоваться лазерной рулеткой – дальномером

Все бы ничего, но знатоки лазерной резки пишут, что линза может закоптиться. Поэтому сразу после покупки станка надо делать мощную вытяжку или хотя бы устанавливать на головку гравера вентилятор.

КАК РЕЖЕТ ЛАЗЕРНЫЙ ЧПУ-СТАНОК

Как известно, лазер не режет, он прожигает Чем выше мощность лазера, тем более стойкий материал им можно обрабатывать. Суть лазерной резки в том. что материал успевает «испариться» в луче лазера раньше, чем начнут гореть прилегающие к точке резки края материала.

При глубокой резке происходит подгорание краев верхних слоев материала, поэтому глубокий рез лазером имеет трапециевидную форму с широкой стороной сверху При резке материала слабым лазером происходит нагрев и воспламенение краёв материала с этим можно бороться, используя обдув тонкой струей воздуха точки реза и множественными проходами по одной и той же траектории.

Только тут не линейная зависимость «мощность лазера—количество проходов». То есть, если вы можете прорезать тонкий лист бальзы или фанеры лазером мощностью 5 Вт. то для прореза лазером в 2 Вт придется делать не 2-3 прохода, а гораздо больше. Так что с надеждами «купить подешевле и просто гонять по нескольку раз по линиям резов» лучше расстаться. Брать надо более мощный лазер, желательно с запасом мощности.

ФОКУСИРОВКА ЛАЗЕРА

Фокусировка лазера ручная.

Подкладываем объект для гравировки.

При включении лазера на минимальной мощности, чтобы его сфокусировать на объекте гравировки, надо вручную вращать регулировку фокусирующей линзы, пока размер пятна не превратится в точку, станет минимальным. В этом случае мы получаем максимальную мощность.

При резке фанеры луч лазера, прорезав пару миллиметров, уже расфокусируется, ослабевает и не дорезает фанеру до конца. Получается, что чем глубже режем, тем слабее луч. В этом случае есть смысл фокусировать лазер на поверхности, на которой будет лежать фанерная заготовка.

Ссылка по теме: Необходимые инструменты в мастерской: измерение и разметка

Практическое применение гравера в домашних условиях

Гравер идеально походит для раскроя кожи. На кожу можно нанести любой рисунок и сразу вырезать лазером выкройки. Большой плюс лазера при резке синтетических тканей и кожи в том, что края прижигаются и потом не лохматятся. Легко гравируется пластик. Можно сделать крышке своего любимой стильную гравировку на смартфона.

© Автор:Юрий Деев

Реклама

Ниже другие записи по теме «Как сделать своими руками — домохозяину!»

Подпишитесь на обновления в наших группах.

Будем друзьями!

kak-svoimi-rukami.com

Конструктор для сборки лазерного гравера с лазером мощностью 2.5 Ватта

Я уже рассказывал о конструкторе для сборки 3D принтера, а сегодня хочу рассказать о моей эпопее по сборке лазерного гравера.Не все было просто как хотелось бы, но тем не менее положительный результат есть.

В общем кому интересны всякие мини станки, прошу под кат, надеюсь что будет интересно.

Перед обзором я должен сделать предупреждение.

ВНИМАНИЕ, устройство содержит в своем составе лазерный излучатель большой мощности.

В связи с этим крайне опасно находится рядом (даже в одном помещении) с работающим устройством без защитных очков.

Помните, на лазер посмотреть можно всего два раза в жизни.

И это не шутка и не перестраховка, лазер такой мощности действительно крайне опасен

Тема лазерных граверов по своему интересна, собственно потому я и заказал этот конструктор.

Но мне еще более интересна сама тема таких устройств как принтеры, фрезеры и тому подобное.

Возможно отчасти потому, что я когда то учился на наладчика станков с ЧПУ, возможно просто так, не знаю, но обходить ее стороной не могу 🙂

Данный конструктор выпускается в 7 вариантах исполнения.

Без лазера

А также с лазерами мощностью:

300мВт

500мВт

1600мВт

2000мВт

2500мВт

5500мВт

Рабочая площадь составляет 148 × 210мм или размер листа А5.

Габаритные размеры — 340х380х200мм

Для демонстрации и проб я выбрал вариант с лазером 2500мВт, конечно хотелось 5500мВт, но увы, не вышло, хотя было бы заметно эффектнее.

Поставляется данный набор в большой картонной коробке. Причем размеры коробки таковы, что при желании гравер наверное влез бы туда и собранным.

Конструктор для сборки лазерного гравера с лазером мощностью 2.5 ВаттаК качеству упаковки претензий нет, все лежит плотно в ячейках из вспененного полиэтилена.

в процессе доставки если и может что то перемещаться, так это только алюминиевые профили, но им все равно.Конструктор для сборки лазерного гравера с лазером мощностью 2.5 Ватта

А вот и весь комплект целиком, «как есть».Конструктор для сборки лазерного гравера с лазером мощностью 2.5 Ватта

Я долго искал какую либо документацию, даже умудрился подумать что дали флешку (об этом я скажу позже), но нет.

Из всей документации в комплекте дали только упаковочный лист с перечнем содержимого.

Да, это была неожиданность, конструктор без инструкции по сборке, этакая большая головоломка.Конструктор для сборки лазерного гравера с лазером мощностью 2.5 Ватта

Ну что делать, будем распаковывать и пытаться собрать это чудо.

Первым делом глаз упал на приятного виду коробочку, в которой лежит весь крепеж.

Причем коробочка двойная, смотря какой стороной перевернуть к себе и мало того, крышки сделаны на петлях, зачет.

Если не соберу гравер, так хоть будет красивая коробочка для крепежа :)Конструктор для сборки лазерного гравера с лазером мощностью 2.5 Ватта

Но шутки шутками, а собирать то надо.

Что я имел на стартовом этапе.

Несколько картинок со страницы товара, например эти:

По которым понять можно было только общий принцип, но это я знал и без них.Конструктор для сборки лазерного гравера с лазером мощностью 2.5 Ватта

Поиски внятной инструкции ни к чему не привели, но зато нашел относительно неплохую инструкцию на ютубе.

Человек собирал точно такой же гравер, разница только в размерах, т.е. отличалась только длина алюминиевых профилей.

И вот поглядывая это видео я начал сборку принтера. Для удобства я сохранил его себе на компьютер в виде видеофайла. Дело несколько усложнялось некоторыми вещами.

1. Качество видео оставляет желать лучшего.

2. У меня стояла задача не только собрать, а и показать на фото весь процесс.

3. Кроме этого была задача не только показать процесс, а желательно показать его правильно, без повторных разборок/сборок.

В процессе сборки все равно были моменты, где на каком то этапе я не делал того, что надо было, но это лишь от того, что я не знал что это надо делать.

Я буду по ходу обзора писать об этих нюансах, пока их еще помню.

Для этого нам надо:

1. Четыре уголка

2. Два коротких алюминиевых профиля

3. Четыре гайки М5

4. Четыре винта М5х10

5. Четыре шайбы.

Искать очень просто, уголков в комплект всего четыре, профилей всего два, винты и шайбы лежат в одном отсеке, гайки М5 видны невооруженным глазом 🙂

На этом этапе я сначала шайбы не ставил, узнал что они используются только здесь, уже почти в самом конце и потому пришлось пересобрать раму. Про них нигде не было сказано, потому «берег» их до самого конца.

Профиль алюминиевый, Х-образной формы, достаточно прочный.Конструктор для сборки лазерного гравера с лазером мощностью 2.5 Ватта

Принцип сборки предельно прост, засовываем гайку внутрь профиля, потом сверху прикладываем уголок и свинчиваем всю конструкцию.

Вот на этом этапе у меня и закралось подозрение насчет шайб, винты немного упирались в профиль, да и шайбы лежали в одном отсеке.

В комплекте кроме крепежа, дали небольшие шестигранные ключики.Конструктор для сборки лазерного гравера с лазером мощностью 2.5 Ватта

Должно получиться нечто подобное. В процессе выравниваем уголки так, чтобы плоскость уголка совпадала с плоскостью торца алюминиевого профиля.Конструктор для сборки лазерного гравера с лазером мощностью 2.5 Ватта

Берем элементы из предыдущего шага, достаем из коробки еще два профиля (их также всего два), а также четыре гайки М5, четыре винта М5х10, четыре шайбы.Конструктор для сборки лазерного гравера с лазером мощностью 2.5 Ватта

Эти профили не только длиннее, а и имеют ХХ-образную форму, а также отверстия с резьбой в торцах. Жесткость этого профиля еще выше. Где бы себе такого прикупить.Конструктор для сборки лазерного гравера с лазером мощностью 2.5 Ватта

В итоге получится такая рама.

Профили ХХ образуют боковые стороны рамы, а профиль Х переднюю и заднюю стороны.Конструктор для сборки лазерного гравера с лазером мощностью 2.5 Ватта

В качестве «инструкции» использовалось видео и эта фотография.Конструктор для сборки лазерного гравера с лазером мощностью 2.5 Ватта

Для этого этапа нам понадобятся некоторые элементы, изготовленные из акрила.

Эти элементы лежат отдельно, упакованные в один пакет.Конструктор для сборки лазерного гравера с лазером мощностью 2.5 Ватта

Также нам понадобятся два шаговых двигателя. В комплекте идет три двигателя, они абсолютно одинаковые, выбирайте любые два.Конструктор для сборки лазерного гравера с лазером мощностью 2.5 Ватта

Кроме маркировки 42HS34-1304A на двигатели нанесено название фирмы производителя гравера.

Вот здесь у меня было некоторое непонимание, я не быстро нашел документацию на двигатели 42HS34, но не смог найти данные их модификации — 1304A.Конструктор для сборки лазерного гравера с лазером мощностью 2.5 Ватта

Для начала нам необходимо:

1. Две боковины, на которые будут монтироваться все части

2. Два двигателя

3. Четыре винта М3х10 и соответствующий ключик.Конструктор для сборки лазерного гравера с лазером мощностью 2.5 Ватта

Собираются они зеркально, так как показано на фото.Конструктор для сборки лазерного гравера с лазером мощностью 2.5 Ватта

Затем необходимо установить подшипники, для этого необходимо:

1. Восемь подшипников

2. Восемь пластмассовых втулок

3. Восемь винтов М5х30 и соответствующий ключик

4. Восемь гаек М5

5. Элементы из предыдущего шагаКонструктор для сборки лазерного гравера с лазером мощностью 2.5 Ватта

Подшипники выполнены в пластиковой оболочке и имеют маркировку 625Z.

По видео получалось, что подшипников надо 10 штук на два узла, но в комплекте дали всего 16 штук и из них никак не получалось собрать то, что было показано на видео.

Простой расчет показал, что в этом узле должно быть не 5, а 4 подшипника на сторону, видимо из-за более легкой конструкции, хотя установочное отверстие для пятого имеется.Конструктор для сборки лазерного гравера с лазером мощностью 2.5 Ватта

Вид собранных узлов.Конструктор для сборки лазерного гравера с лазером мощностью 2.5 Ватта

Выше я писал про шайбы, которые пришлось ставить после сборки. Изначально я думал что они нужны для этого этапа, но не совпадало количество, потому шайбы здесь не нужны. Впрочем если собирать по моей «инструкции», то у вас должна остаться всего одна шайба.

В общем должно получиться так, как на фото.

Конструктор для сборки лазерного гравера с лазером мощностью 2.5 ВаттаПроверяем плавность хода и отсутствие люфтов при помощи оставшегося кусочка алюминиевого профиля, если надо, регулируем.

Вообще, регулировки как таковой нет, но можно ослабить винты крепления подшипников и немного сместить винты в отверстиях.

Желательно получить компромисс между плавностью хода и отсутствием люфта.

www.kirich.blog

Лазерный гравер Decaker 1500mW

Всем привет.

Небольшой обзор лазерного гравера Decaker 1500mW.

Это новое поколение граверов типа NEJE, только с увеличенным рабочим полем до 8х8см.

В обзоре будет в основном сравнение конструкции, так как мощности одинакова с NEJE (так как установлен аналогичный лазерный модуль)

Приветствую всех посетителей сайта Mysku!

На повестке дня лазерный гравер Decaker 1500mW

Это достаточно интересный лазер с другой механикой, если сравнивать с NEJE/Meterk/Kkmoon. А конкретно я буду сравнивать с моделью DK-BL-1500

Содержание и быстрая навигация по тексту:

Описание лазерного гравера

Характеристики устройства

Посылка, упаковка, комплект

Интерфейс программы Scarve и выжигание

Механика и разборка лазерного гравера

Заключение

Описание лазерного гравера

Наверх ▲

Это лазерный гравер небольшой мощности (~1500 мВт) закрытого типа. Выглядит как куб-портал из пластика, на ножках.

На задней части установлен вентилятор (удаление дыма — это хорошая идея).

На фронтальной части установлено широкое защитное стекло (тоже хорошая идея).

Слева и справа окна открытые, можно настраивать фокус, поправлять материал и т.п.

Справа вверху расположены разъемы питания и MicroUSB. Беспроводных интерфейсов в этой модели нет.

На верхней грани расположены кнопки ручного управления граверов.

Нижней грани (дна) нет.

Один из явных плюсов данной конструкции: лазерный гравер можно устанавливать на большие плоские поверхности для гравировки частями. Например, на разделочную доску.

Размеры гравера: 155х166 мм, высота 143 мм.

Если честно, то когда я его первый раз увидел, у меня возникли ассоциации по внешнему ви

mysku.me