БЛОГ о компьютере: моддинг: Как сделать корпус усилителя

…с

некоторых пор интересуюсь “хай-фаем”, конечно, если так можно сказать. В

общем: улучшаю качество домашней музыки. Ну и, соответственно ищу

всевозможные “ворклоги” и идеи по этой теме. Винтажную и самодельную

технику. И здесь хочу описать ущу один, интересный “ворк”

…

просто, очень хочется стать обладателем чего – нибудь очень дорогого и

качественного, да еще и от именитого бренда. Которых и не так уж и

много. Но, как я уже сказал слово “очень дорогого” – увы, пока это мне,

да и многим другим, не грозит.

…

узнай моя жена: сколько стоит подобный усилитель, даже если – бы я и

“нашкреб где – нибудь денег” – то это был – бы “тихий ужас”. Ну это к

слову.

Что я имею в виду? “Макинтоши” и “Маранцы”:

Есть и еще несколько производителей но, суть вопроса, думаю понятна.

По – этому: здесь есть несколько вариантов. Либо искать бюджетный, очень подешевевший “бэушный” компонент. Либо делать что – то похожее самому. Пусть даже старый, советский усилитель, в самодельном корпусе. Немного эффекта будет.

… ну а дальше сам пост:

Сделать усилитель не так сложно, как это кажется. Все работы можно выполнить дома на кухне, располагая минимальным набором инструмента и материала. Но тем не мене можно получить впечатляющие результаты. В этой статье я расскажу вам, как это сделать. Я так же не буду пользоваться станками и выполню все работы вручную.

Для корпуса понадобится алюминиевый угольник 15Х15 миллиметров, можно и больше, но не меньше, а то корпус не будет обладать достаточной жёсткостью. Сначала надо нарезать заготовок.

Рекомендую сначала нарисовать корпус на бумаге и просчитать все размеры, что бы потом не было мучительно больно. Когда я делаю корпуса, то исхожу из того, что все стандартные аппараты Hi-Fi класса имеют корпуса длиной 430 или 460 миллиметров, при этом их высота и глубина не лимитируется. Размер 460 миллиметров мне кажется великоватым, по этому, я принял размер 430 миллиметров.

Сам корпус планирую отделать стеклом толщиной 4 миллиметра. Из этого следует,

что каркас должен быть меньше по размерам, чем окончательный размер усилителя.

Если будет крышка из стекла 4 миллиметра и днище из алюминия толщиной 1.5

миллиметра, то высота каркаса должна быть на 5.5 миллиметра меньше планируемого

размера. А если сделать стеклянными боковины, то из общей длины надо вычесть

две толщины стекла.

Ну вот, заготовки нарезаны, можно приступать к

обработке. Начнём с вертикальных стоек каркаса. Тут тоже надо не забыть о том,

что от их высоты надо вычесть две толщины полочки применяемого угольника. В

моём случае, при общей толщине усилителя 60 миллиметров, толщине стеклянной

крышки 4 мм, днища 1.5 мм и толщине полочки угольника получилась высота стойки

51.5 миллиметров.

Все стойки я обрабатывал пакетом, это позволит

получить их одинаковую высоту.

Когда стойки будут готовы, приступаем к обработке

горизонтальных элементов каркаса. Каждый конец угольника надо спилить под углом

45 градусов для удобной состыковки. Отчертить можно по школьному угольнику (я

же обещал не пользоваться профессиональным инструментом).

Обратите внимание на две следующие фотографии, на них видно, как надо спиливать

конец угольника.

Скос должен переходить на полочку, образуя острый угол. Можно предварительно отпилить большую часть металла ножовкой, а окончательно довести напильником.

Следите за тем, чтобы все похожие детали были

одной длины. Для сборки корпуса размерами 430Х250Х60 понадобится четыре

угольника длиной 422 миллиметра, и четыре угольника длиной 250 миллиметров.

Через час у меня были все заготовки сделаны, и я приступаю к сборке каркаса.

Собирать буду на винтах М3, можно было и склепать, но

заклёпки сейчас стали дефицитом, а тяговые для этого дела не подходят – у них

будет торчать головка. Винты надо купить с потайной головкой и заточить сверло

под угол 90 градусов для высверливания углублений под головку винта.

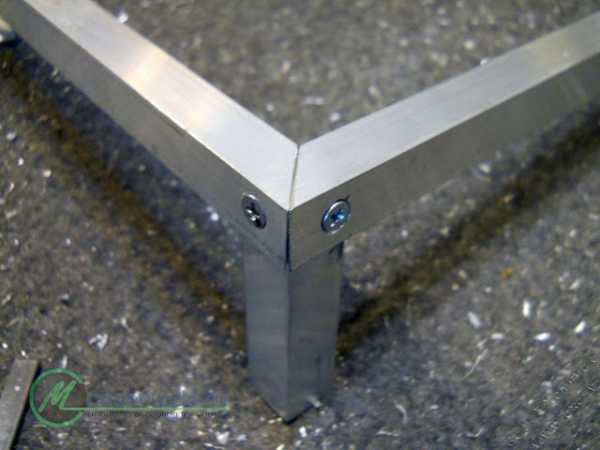

Два угольника собираются на одной вертикальной стойке,

так, как показано на снимке.

А это вид с обратной стороны.

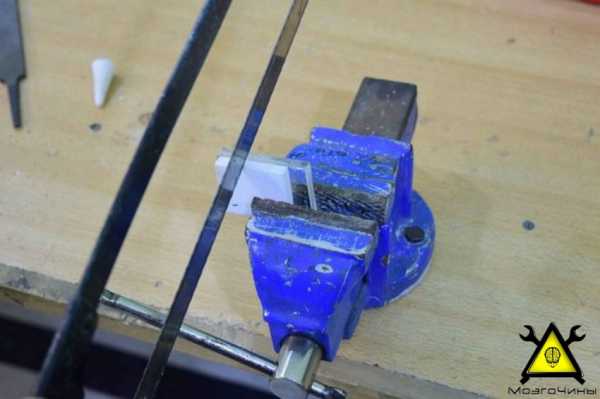

Для большей точности, можно сверлить зажав детали в

тиски.

Должно получиться нечто, похожее на аквариум.

Теперь надо изготовить днище и заднюю стенку. Я их

делал из алюминиевого листа толщиной 1.5 миллиметра. Но можно применить

кровельное железо или оргстекло – хуже не будет. Только придётся пересчитать

высоту стоек. Для выпиливания заготовок я применил электролобзик, но можно их

вырезать любым доступным способом.

При вырезке не старайтесь сразу попасть в размер,

лучше сделать на миллиметр больше и окончательно подогнать по месту выступающий

край. Вот, днище готово. Его надо прикрутить к каркасу винтами с шагом не более

ста миллиметров, это исключит его прогиб.

Вот теперь можно спилить в размер выступающую часть

днища.

Так же делается задняя часть корпуса. На ней будут

установлены разъём питания, входные и выходные гнёзда. Их надо приобрести

заблаговременно.

Размечаем и сверлим отверстия в задней стенке.

Ну, тут всё просто – отверстия круглые, а вот с

разъёмом питания придётся повозиться.

Размечаем место под будущее окно и тонким сверлом

сверлим отверстия как можно ближе друг к другу. Потом бокорезами перекусываем

перемычки…

Пять минут работы напильником и окно готово!

Теперь подумает о ножках нашего будущего усилителя. Их

можно применить готовые от старого компьютерного корпуса, но я нашёл ножки от

чемодана, которые сделаны из мягкого пластика. Они подошли как нельзя лучше.

Можно приступить к изготовлению передней панели. Я её

сделал из алюминиевой полосы толщиной 5 миллиметров, но это не критично, можно

и тоньше, просто толстая панель смотрится как-то красивее.

На снимке можно рассмотреть некую разметку, это то, о

чём я забыл сказать. Конкретно в этом усилителе, я захотел сделать стрелочный

индикатор уровня. Должна же быть какая-то изюминка. Но можно обойтись и без

индикаторов, кто не будет их делать – может смело пропустить всё описание про

индикаторы.

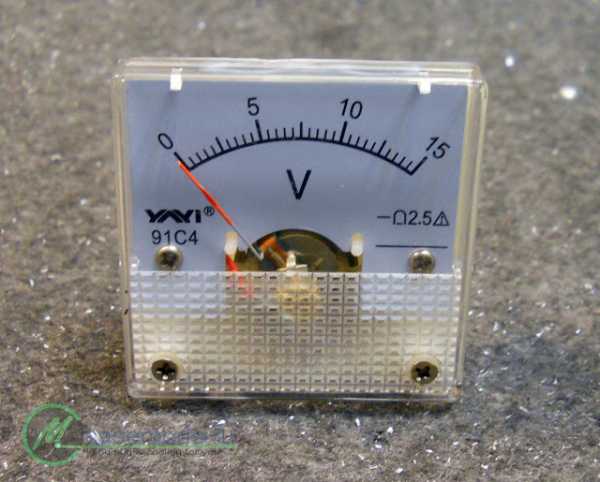

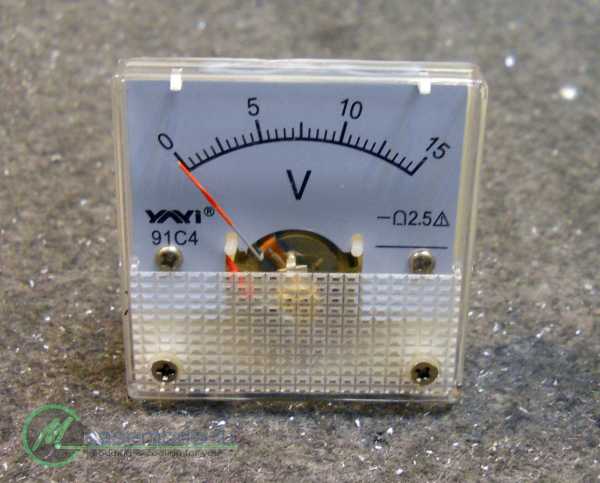

Индикаторы… Для них я приобрёл два вольтметра.

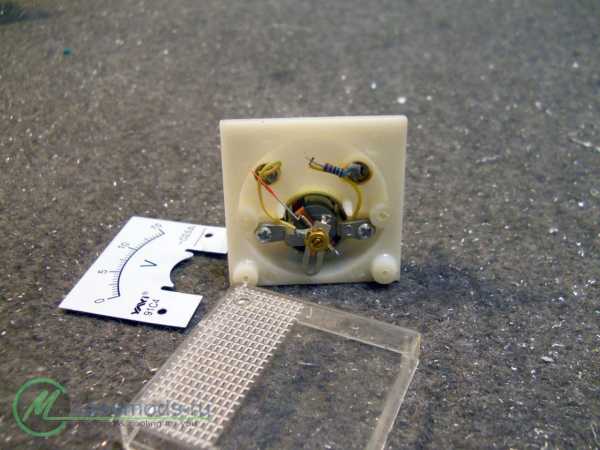

И разобрал их…

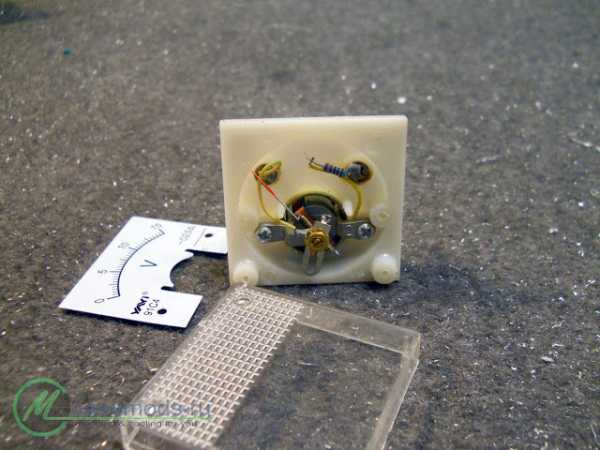

Из них нам понадобится только сам механизм. Вот с ним

надо обращаться с максимальной аккуратностью.

Для придания индикатору профессионального вида мы их

объединим в одном корпусе и сделаем подсветку. На алюминиевую пластину

переносим разметку с оригинального шильдика и выпиливаем надфилем.

И ещё надо изготовить планку, которая прикроет

механизм от посторонних взглядов.

Должно получиться что-то типа того, что видно на

фотографии.

Стоит обратить внимание на боковые крышки – они нужны

для завершения конструкции. И ещё три отверстия в центре – там будут

располагаться светодиоды индикации включённого входа. Вот так это выглядит с

обратной стороны.

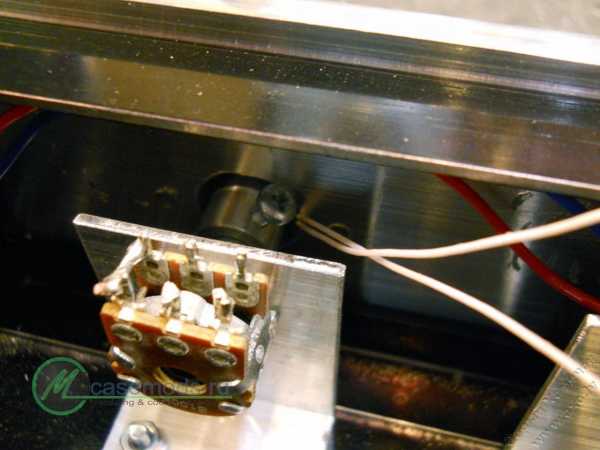

Вся конструкция держится на угольнике, который

находится посередине. Подсветка буде осуществляться полоской из синих

светодиодов. Они располагаются в верхней части корпуса, над индикатором.

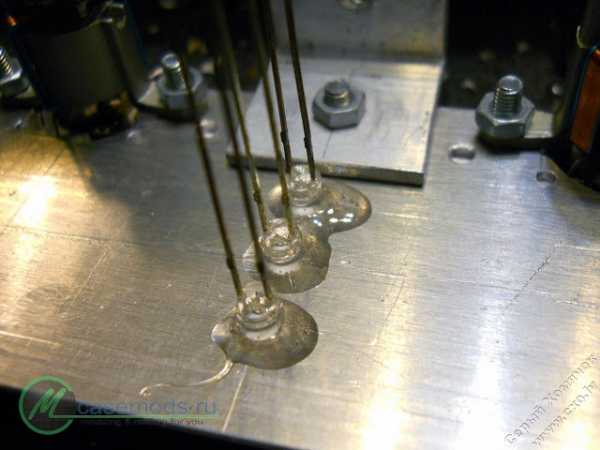

В отверстия, расположенные в центре индикатора, надо

вклеить три светодиода красного цвета свечения.

После отвердения клея, рекомендую покрыть его чёрной

краской, это позволит избежать паразитной засветки от соседних светодиодов.

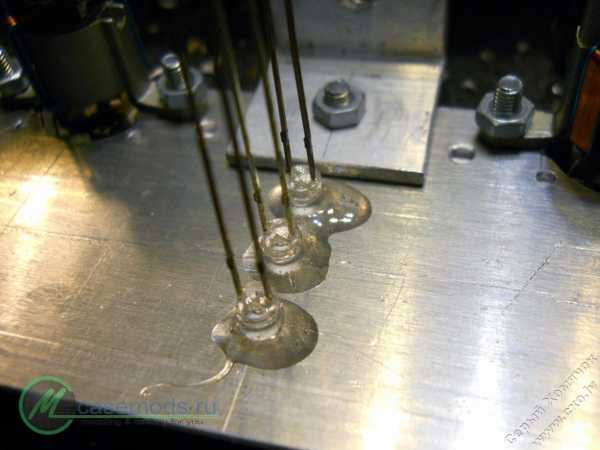

Ну и на выводы припаиваем плату с резисторами. Сами светодиоды подключаются параллельно обмоткам реле на плате коммутации.

Под индикатор надо прорезать окно, воспользуемся той же технологией, что и

прорезании окна под разъём питания. Только тут надо проявить максимум

аккуратности и терпения – от этого будет зависеть внешний вид усилителя.

Тут я не удержался и профрезеровал с обратной стороны

углубление под стекло, но это не является обязательным. Можно применить тонкую

прозрачную плёнку для лазерных принтеров, эта плёнка очень тонкая и не повлияет

на размеры, что не сказать о стекле.

Отверстия под кнопки просверлены сверлом 8.4

миллиметра. Это потому, что у меня есть алюминиевый пруток диаметром восемь

миллиметров, из него получатся отличные кнопки.

Фаску в отверстии лучше всего сделать при помощи

зенкера, сверлом трудно добиться ровной поверхности.

Сама кнопка отпиливается от прутка нужной длины и

шлифуется вручную при помощи ручной дрели. С обратной стороны надо просверлить

отверстие 4 миллиметра. Торец желательно отполировать.

Выключатель питания крепится на двух длинных винтах, это позволит точно выставить его высоту для того, чтобы кнопка не тёрла в отверстии.

Ручку громкости можно применить готовую, это не

ухудшит внешнего вида. В продаже есть вот такие красивые ручки.

Но мне она не нравится, я применил самодельную. У кого

есть знакомый токарь – советую обратиться к нему за помощью и сделать вот такую

ручку.

И для полной завершённости надо изготовить

декоративное кольцо.

В сочетании с ручкой это примет вполне законченный

вид.

Осталась работа над отделкой корпуса. Переднюю

панель надо тщательно отшлифовать.

Для этого соберём небольшое приспособление.

Панель закрепляется на основании из ДСП, сбоку прикручивается угольник – он

служит направляющей. Полоска наждачной бумаги со средней зернистостью

прикрепляется к отрезку того же ДСП. Наждачная бумага перемещается вдоль панели

и одновременно прижимается к направляющей. Это позволит получить параллельные

риски на панели.

При обработке панель надо обильно поливать керосином.

Его можно налить в распылитель, будет очень удобно. Панель должна быть всегда

влажной. Не трите на сухую! Могут остаться трудноустранимые дефекты.

Через час можно будет полюбоваться на результаты.

Ручку громкости можно отполировать при помощи дрели.

Осталось дело за малым – вырезать стёкла для отделки

корпуса. Я применил для этого зеркало серого цвета. Самое простое – заказать

всё это в зеркальной мастерской, но можно сделать самому. Отрезать стекло – не

проблема, а вот обработать кромки – это надо постараться. Обработка

производится наждачной бумагой с водой. Постепенно уменьшая номера, можно

добиться почти идеальной полировки. Но можно остановиться и на ровной матовой

поверхности.

Боковые полоски стекла приклеиваются к корпусу при помощи аквариумного силикона.

Стекло в углубление вклеивается при помощи эпоксидного клея. После отвердения,

излишки клея удаляются острым лезвием.

Собираем индикатор. Картинка для шильдика рисуется в

любом графическом редакторе и печатается на самолеящейся плёнке белого цвета.

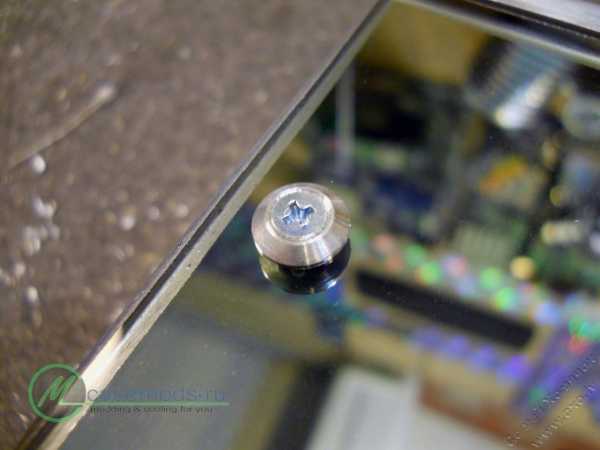

Ещё хорошо бы заказать у токаря декоративные подкладки

под винты, они придадут профессиональный вид усилителю.

Сам корпус покрывается чёрной краской из баллончика,

но это тоже не является необходимостью – каркас почти не виден. Если крышка

корпуса сделана из стекла, кстати, хорошие результаты даёт обычное зеркало, в

ней надо просверлить отверстия. Я их делал при помощи трубчатого сверла.

Сначала до половины толщины с обратной стороны зеркала…

А потом с лицевой. Если делать наоборот, то не будет

видно, где сверлить, а насквозь сверлить не советую – в этом случае сколы

неизбежны.

Теперь

берём светодиод красного цвета и диаметром три миллиметра. В ручке громкости

сверлится отверстие с лицевой стороны диаметром три миллиметра, а с обратной,

почти до конца, надо рассверлить его сверлом четыре миллиметра. К светодиоду

припаивается резистор, и провода изолируются трубочками. Желательно применить

провод марки МГТФ.

Полученная конструкция вставляется в отверстие и

закрепляется каплей клея.

Рукоятка ставится на место, а провода пропускаются в щель между панелью и

осью.Провода от светодиода подключаются к питающему напряжению.

Вот теперь всё! Осталось закрепить верхнюю крышку. Под винтики тоже желательно подложить декоративные подкладки. Но можно применить винтики чёрного цвета.

Завершающим этапом делаем надписи на передней панели. Самый простой вариант –

напечатать их на прозрачной самоклеящейся плёнке. Я именно так и поступил.

Вот, что у вас должно было получиться в итоге.

Не хвастаясь скажу, что у меня на эту работу ушло

шестнадцать часов. Так что этот усилитель вполне возможно построить за выходные

дни. Успеха!

pc-parc.blogspot.com

Посмотрите, насколько просто изготовить самодельный корпус для электронной самоделки своими руками

Перевёл alexlevchenko для mozgochiny.ru

У каждого радиолюбителя, который погружается в мир электроники, рано или поздно возникает желание оформить свои электронные поделки в красивые корпуса. При этом возникает проблема выбора. Обычно их размеры очень ограничены, а качество оставляет желать лучшего. Корпуса же хорошего качества стоят очень дорого. Поэтому у меня появилась мысль, а почему бы не начать делать качественные корпуса своими руками.

Порывшись в интернете, к большому сожалению, не нашёл ничего толкового. Все мануалы сводились к тому, что если у вас есть лазерный резак, сделать элегантные коробки из плексигласа не составит большого труда.

Но так как у меня, как и у большинства читателей, нет лазерного резака, принял решение разработать технологию изготовления самодельных корпусов, используя для этого доступные ручные инструменты.

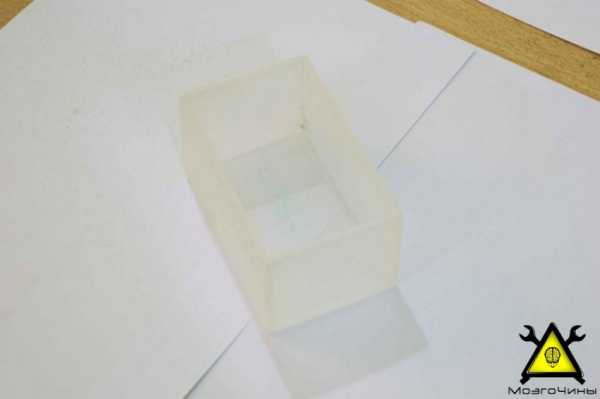

Они получились не такими уже и элегантными, как если бы я использовал лазерный резак, но зато достаточно крепкими.

- Обломки плексигласа (оргстекла) любой толщина. Использовал 3 мм и 5 мм;

- Акриловый клей, но если нет возможности «достать» его, можно использовать супер-клей;

- Нож-резак для оргстекла;

- Наждачная бумага и надфиль;

- Металлическая линейка;

- Тонкий маркер.

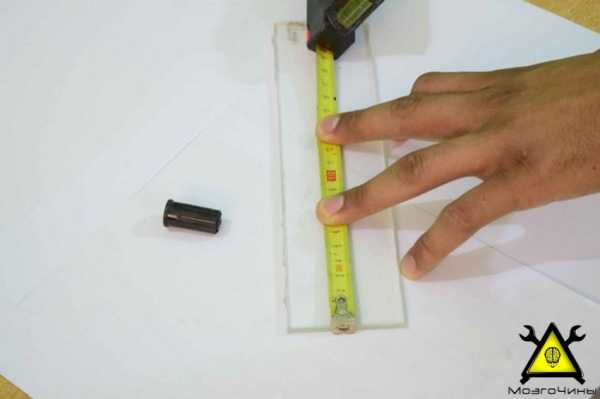

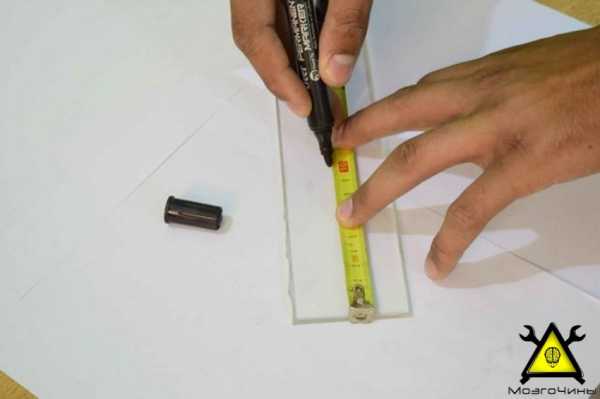

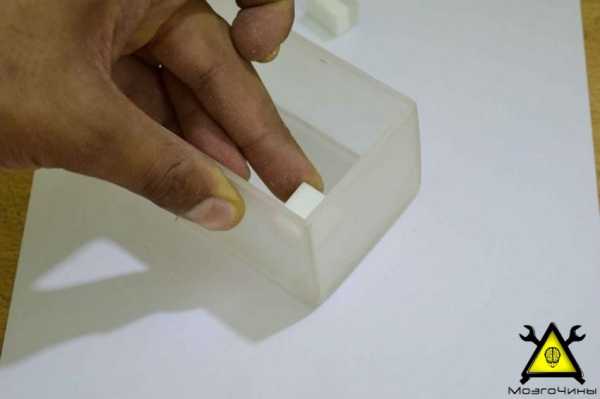

Прежде всего, нужно определить размеры изготавливаемого корпуса (в моём случае 10 х 6,35 х 6,35 см).

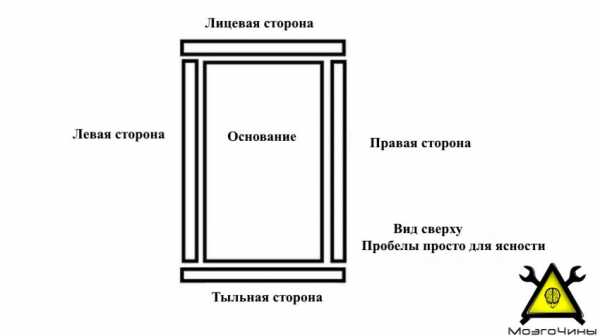

Разметим плексиглас в соответствии со схемой.

В качестве направляющей будем использовать старое ножовочное полотно. Резак должен идти перпендикулярно поверхности оргстекла. Процарапаем (прорезаем) примерно половину от общей толщины. Затем доломываем его осторожным движением. Зачистим край среза наждачной бумагой или надфилем.

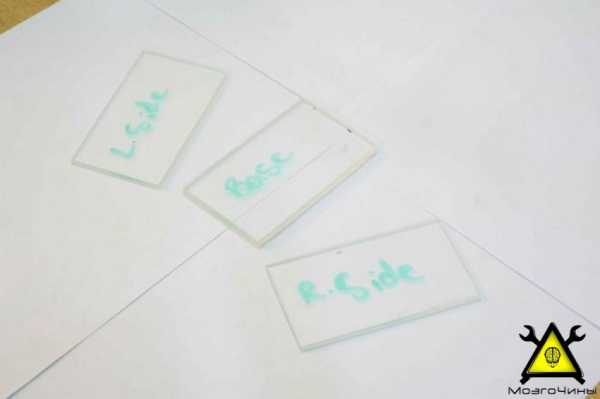

Вырежем все шесть сторон. Лучше сделать их немного больше, уменьшить их мы всегда успеем.

Отшлифуем заготовки. Они должны быть с прямыми углами и перпендикулярными сторонами.

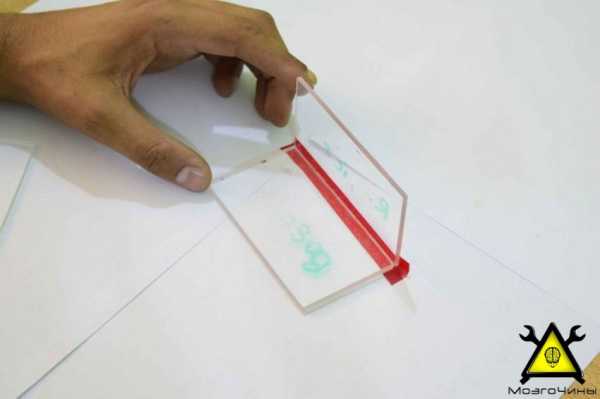

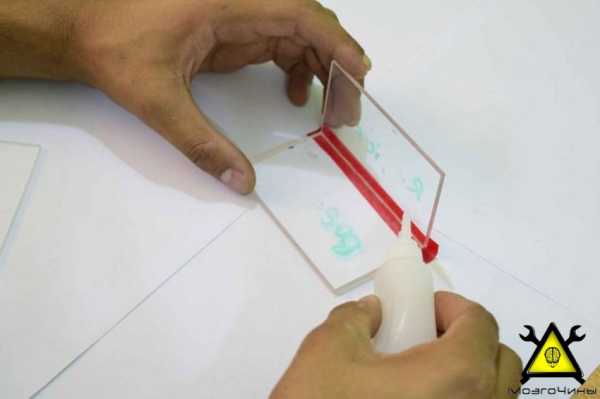

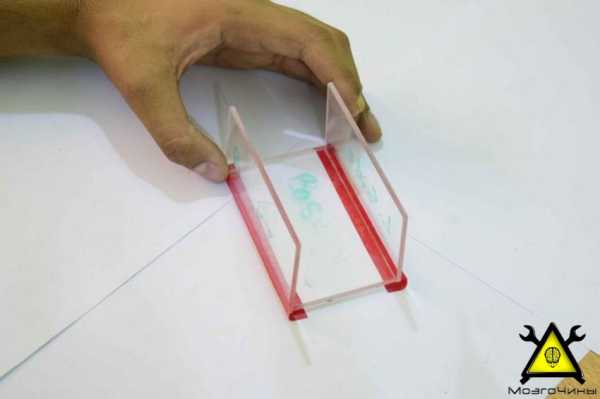

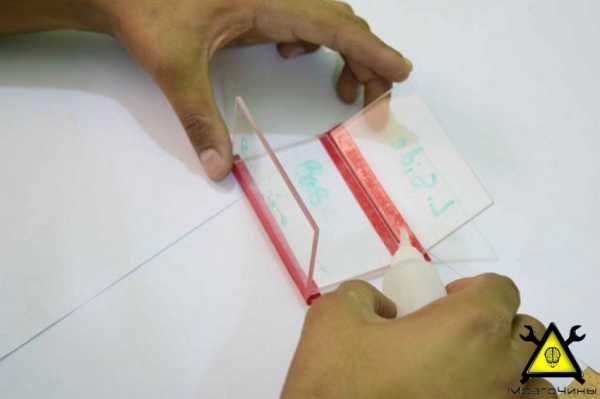

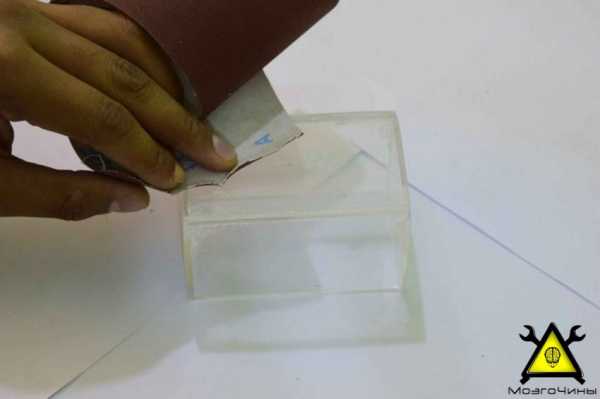

Воспользуемся изолентой, чтобы собрать детали корпуса воедино. Проклеим все стыки клеем, но без фанатизма, пролитый лишней клей в дальнейшем может «вылезти боком».

Из-за того, что не учёл толщину оргстекла, торцевые стеночки получились меньшего размера.

Примечание: во избежание трудностей при монтаже, учитывайте толщину материала.

Независимо от того, насколько сильно вы будете стараться, у вас все равно не будет идеальных кромок. Поэтому хорошенько обработаем края, сделав их, как можно более ровными.

В случае, если клей попадёт на внешние поверхности, придётся приложить достаточно усилий, чтобы сошлифовать остатки клеевого состава.

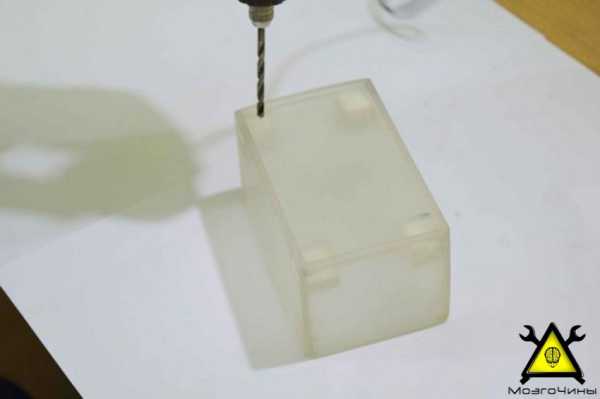

Для того, чтобы закрепить крышку на корпусе необходимо изготовить опоры. Возьмём кусок толстого оргстекла, вырежем четыре кубика, а затем отшлифуем их края. Вклеим их ниже уровня верхней кромки, чтобы она располагалась заподлицо со сторонами короба. Установим крышку, просверлим четыре отверстия, а затем вкрутим в них шурупы.

БлагоДарю вас за просмотр и искренне надеюсь, что эта статья поможет вам при изготовлении собственных поделок. МозгоЧины, а какие вы корпуса используете для своих электронных самоделок?

(A-z Source)

ПОДЕЛИТЕСЬ С ДРУЗЬЯМИ!

About alexlevchenko

Ценю в людях честность и открытость. Люблю мастерить разные самоделки. Нравится переводить статьи, ведь кроме того, что узнаешь что-то новое – ещё и даришь другим возможность окунуться в мир самоделок.mozgochiny.ru

Как сделать корпус усилителя

Поперто отсюда. Часть про схемотехнику нещадно вырезана – это мы и сами умеем.

Сделать усилитель не так сложно, как это кажется. Все работы можно выполнить дома на кухне, располагая минимальным набором инструмента и материала. Но тем не мене можно получить впечатляющие результаты. В этой статье я расскажу вам, как это сделать. Я так же не буду пользоваться станками и выполню все работы вручную.

Для корпуса понадобится алюминиевый угольник 15Х15 миллиметров, можно и больше, но не меньше, а то корпус не будет обладать достаточной жёсткостью. Сначала надо нарезать заготовок.

Рекомендую сначала нарисовать корпус на бумаге и просчитать все размеры, что бы потом не было мучительно больно. Когда я делаю корпуса, то исхожу из того, что все стандартные аппараты Hi-Fi класса имеют корпуса длиной 430 или 460 миллиметров, при этом их высота и глубина не лимитируется. Размер 460 миллиметров мне кажется великоватым, по этому, я принял размер 430 миллиметров. Сам корпус планирую отделать стеклом толщиной 4 миллиметра. Из этого следует, что каркас должен быть меньше по размерам, чем окончательный размер усилителя. Если будет крышка из стекла 4 миллиметра и днище из алюминия толщиной 1.5 миллиметра, то высота каркаса должна быть на 5.5 миллиметра меньше планируемого размера. А если сделать стеклянными боковины, то из общей длины надо вычесть две толщины стекла.

Ну вот, заготовки нарезаны, можно приступать к обработке. Начнём с вертикальных стоек каркаса. Тут тоже надо не забыть о том, что от их высоты надо вычесть две толщины полочки применяемого угольника. В моём случае, при общей толщине усилителя 60 миллиметров, толщине стеклянной крышки 4 мм, днища 1.5 мм и толщине полочки угольника получилась высота стойки 51.5 миллиметров.

Все стойки я обрабатывал пакетом, это позволит получить их одинаковую высоту.

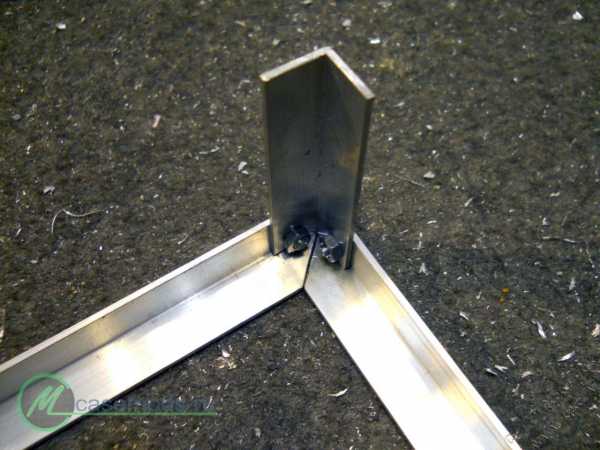

Когда стойки будут готовы, приступаем к обработке горизонтальных элементов каркаса. Каждый конец угольника надо спилить под углом 45 градусов для удобной состыковки. Отчертить можно по школьному угольнику (я же обещал не пользоваться профессиональным инструментом).

Обратите внимание на две следующие фотографии, на них видно, как надо спиливать конец угольника.

Скос должен переходить на полочку, образуя острый угол. Можно предварительно отпилить большую часть металла ножовкой, а окончательно довести напильником. Следите за тем, чтобы все похожие детали были одной длины. Для сборки корпуса размерами 430Х250Х60 понадобится четыре угольника длиной 422 миллиметра, и четыре угольника длиной 250 миллиметров. Через час у меня были все заготовки сделаны, и я приступаю к сборке каркаса.

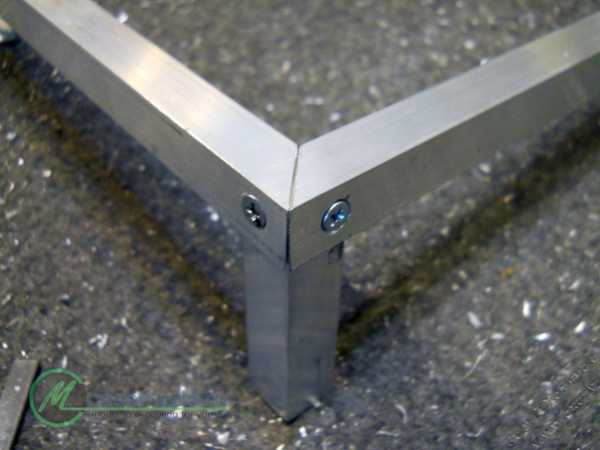

Собирать буду на винтах М3, можно было и склепать, но заклёпки сейчас стали дефицитом, а тяговые для этого дела не подходят – у них будет торчать головка. Винты надо купить с потайной головкой и заточить сверло под угол 90 градусов для высверливания углублений под головку винта.

Два угольника собираются на одной вертикальной стойке, так, как показано на снимке.

А это вид с обратной стороны.

Для большей точности, можно сверлить зажав детали в тиски.

Должно получиться нечто, похожее на аквариум.

Теперь надо изготовить днище и заднюю стенку. Я их делал из алюминиевого листа толщиной 1.5 миллиметра. Но можно применить кровельное железо или оргстекло – хуже не будет. Только придётся пересчитать высоту стоек. Для выпиливания заготовок я применил электролобзик, но можно их вырезать любым доступным способом.

При вырезке не старайтесь сразу попасть в размер, лучше сделать на миллиметр больше и окончательно подогнать по месту выступающий край. Вот, днище готово. Его надо прикрутить к каркасу винтами с шагом не более ста миллиметров, это исключит его прогиб.

Вот теперь можно спилить в размер выступающую часть днища.

Так же делается задняя часть корпуса. На ней будут установлены разъём питания, входные и выходные гнёзда. Их надо приобрести заблаговременно.

Размечаем и сверлим отверстия в задней стенке.

Ну, тут всё просто – отверстия круглые, а вот с разъёмом питания придётся повозиться.

Размечаем место под будущее окно и тонким сверлом сверлим отверстия как можно ближе друг к другу. Потом бокорезами перекусываем перемычки…

Пять минут работы напильником и окно готово!

Теперь подумает о ножках нашего будущего усилителя. Их можно применить готовые от старого компьютерного корпуса, но я нашёл ножки от чемодана, которые сделаны из мягкого пластика. Они подошли как нельзя лучше.

Можно приступить к изготовлению передней панели. Я её сделал из алюминиевой полосы толщиной 5 миллиметров, но это не критично, можно и тоньше, просто толстая панель смотрится как-то красивее.

На снимке можно рассмотреть некую разметку, это то, о чём я забыл сказать. Конкретно в этом усилителе, я захотел сделать стрелочный индикатор уровня. Должна же быть какая-то изюминка. Но можно обойтись и без индикаторов, кто не будет их делать – может смело пропустить всё описание про индикаторы.

Индикаторы… Для них я приобрёл два вольтметра.

И разобрал их…

Из них нам понадобится только сам механизм. Вот с ним надо обращаться с максимальной аккуратностью.

Для придания индикатору профессионального вида мы их объединим в одном корпусе и сделаем подсветку. На алюминиевую пластину переносим разметку с оригинального шильдика и выпиливаем надфилем.

И ещё надо изготовить планку, которая прикроет механизм от посторонних взглядов.

Должно получиться что-то типа того, что видно на фотографии.

Стоит обратить внимание на боковые крышки – они нужны для завершения конструкции. И ещё три отверстия в центре – там будут располагаться светодиоды индикации включённого входа. Вот так это выглядит с обратной стороны.

Вся конструкция держится на угольнике, который находится посередине. Подсветка буде осуществляться полоской из синих светодиодов. Они располагаются в верхней части корпуса, над индикатором.

В отверстия, расположенные в центре индикатора, надо вклеить три светодиода красного цвета свечения.

После отвердения клея, рекомендую покрыть его чёрной краской, это позволит избежать паразитной засветки от соседних светодиодов.

Ну и на выводы припаиваем плату с резисторами. Сами светодиоды подключаются параллельно обмоткам реле на плате коммутации.

Под индикатор надо прорезать окно, воспользуемся той же технологией, что и прорезании окна под разъём питания. Только тут надо проявить максимум аккуратности и терпения – от этого будет зависеть внешний вид усилителя.

Тут я не удержался и профрезеровал с обратной стороны углубление под стекло, но это не является обязательным. Можно применить тонкую прозрачную плёнку для лазерных принтеров, эта плёнка очень тонкая и не повлияет на размеры, что не сказать о стекле.

Отверстия под кнопки просверлены сверлом 8.4 миллиметра. Это потому, что у меня есть алюминиевый пруток диаметром восемь миллиметров, из него получатся отличные кнопки.

Фаску в отверстии лучше всего сделать при помощи зенкера, сверлом трудно добиться ровной поверхности.

Сама кнопка отпиливается от прутка нужной длины и шлифуется вручную при помощи ручной дрели. С обратной стороны надо просверлить отверстие 4 миллиметра. Торец желательно отполировать.

Выключатель питания крепится на двух длинных винтах, это позволит точно выставить его высоту для того, чтобы кнопка не тёрла в отверстии.

Ручку громкости можно применить готовую, это не ухудшит внешнего вида. В продаже есть вот такие красивые ручки.

Но мне она не нравится, я применил самодельную. У кого есть знакомый токарь – советую обратиться к нему за помощью и сделать вот такую ручку.

И для полной завершённости надо изготовить декоративное кольцо.

В сочетании с ручкой это примет вполне законченный вид.

Но ещё раз скажу – это не обязательно, отлично будет смотреться и с другой ручкой. Осталась работа над отделкой корпуса. Переднюю панель надо тщательно отшлифовать. Для этого соберём небольшое приспособление.

Панель закрепляется на основании из ДСП, сбоку прикручивается угольник – он служит направляющей. Полоска наждачной бумаги со средней зернистостью прикрепляется к отрезку того же ДСП. Наждачная бумага перемещается вдоль панели и одновременно прижимается к направляющей. Это позволит получить параллельные риски на панели.

При обработке панель надо обильно поливать керосином. Его можно налить в распылитель, будет очень удобно. Панель должна быть всегда влажной. Не трите на сухую! Могут остаться трудноустранимые дефекты.

Через час можно будет полюбоваться на результаты.

Ручку громкости можно отполировать при помощи дрели.

Осталось дело за малым – вырезать стёкла для отделки корпуса. Я применил для этого зеркало серого цвета. Самое простое – заказать всё это в зеркальной мастерской, но можно сделать самому. Отрезать стекло – не проблема, а вот обработать кромки – это надо постараться. Обработка производится наждачной бумагой с водой. Постепенно уменьшая номера, можно добиться почти идеальной полировки. Но можно остановиться и на ровной матовой поверхности.

Боковые полоски стекла приклеиваются к корпусу при помощи аквариумного силикона.

Стекло в углубление вклеивается при помощи эпоксидного клея. После отвердения, излишки клея удаляются острым лезвием.

Собираем индикатор. Картинка для шильдика рисуется в любом графическом редакторе и печатается на самолеящейся плёнке белого цвета.

Ещё хорошо бы заказать у токаря декоративные подкладки под винты, они придадут профессиональный вид усилителю.

Сам корпус покрывается чёрной краской из баллончика, но это тоже не является необходимостью – каркас почти не виден. Если крышка корпуса сделана из стекла, кстати, хорошие результаты даёт обычное зеркало, в ней надо просверлить отверстия. Я их делал при помощи трубчатого сверла. Сначала до половины толщины с обратной стороны зеркала…

А потом с лицевой. Если делать наоборот, то не будет видно, где сверлить, а насквозь сверлить не советую – в этом случае сколы неизбежны.

Теперь берём светодиод красного цвета и диаметром три миллиметра. В ручке громкости сверлится отверстие с лицевой стороны диаметром три миллиметра, а с обратной, почти до конца, надо рассверлить его сверлом четыре миллиметра. К светодиоду припаивается резистор, и провода изолируются трубочками. Желательно применить провод марки МГТФ.

Полученная конструкция вставляется в отверстие и закрепляется каплей клея.

Рукоятка ставится на место, а провода пропускаются в щель между панелью и осью.Провода от светодиода подключаются к питающему напряжению.

Вот теперь всё! Осталось закрепить верхнюю крышку. Под винтики тоже желательно подложить декоративные подкладки. Но можно применить винтики чёрного цвета.

Завершающим этапом делаем надписи на передней панели. Самый простой вариант – напечатать их на прозрачной самоклеящейся плёнке. Я именно так и поступил.

Вот, что у вас должно было получиться в итоге.

Не хвастаясь скажу, что у меня на эту работу ушло шестнадцать часов. Так что этот усилитель вполне возможно построить за выходные дни. Успеха!

cxo.lv

САМОДЕЛЬНЫЕ КОРПУСА ИЗ ЛИСТОВОГО МЕТАЛЛА

Понятие самостоятельной сборки электронных устройств в домашних условиях включает в себя не только умение спаять, по имеющейся схеме, электронные компоненты в единое целое и произвести их настройку (регулировку), но и поместить в соответствующий корпус, который будет удовлетворять всем необходимым требованиям эксплуатации данного изделия. В подавляющем большинстве случаев необходимый корпус подбирают из того, что было ранее припасено и что более или менее подходит в данном случае. На втором месте следует покупка корпуса в магазине, торгующем радиотехническими товарами, где выбирается что-нибудь опять же более или менее подходящее. А вот корпус, специально изготовленный для конкретного самодельного устройства большая редкость. Как правило, это корпус из металла, а если точнее то из тонколистовой стали толщиной от 0,5 до 1 мм, редко до 1,5 мм. Бытует мнение, что такой корпус заказывается у специалиста, а то и вообще где-то на металлообрабатывающем заводе, изготовление качественного металлического корпуса дома невозможно в виду отсутствия необходимого оборудования. Да действительно поместить производственное оборудование в квартире невозможно, а вот место для приспособлений, которые помогут выполнить гибочные операции, всегда найдётся. Размер этих приспособлений прямо пропорционален размеру изготавливаемого корпуса и толщине используемого металла.

Приспособа для гибки металла

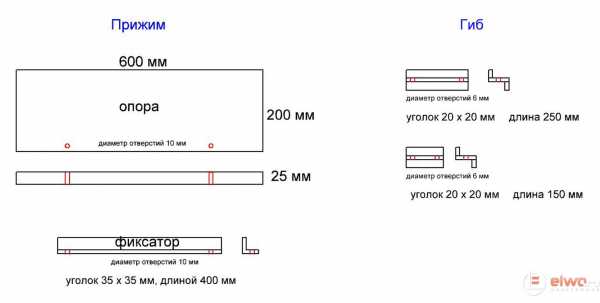

Приспособление состоит из двух частей:

- а) удерживающего лист, далее «держатель»

- б) гнущего лист, далее «гиб»

В комплекте подразумевается наличие одного держателя и нескольких гибов, причем, чем больше в комплекте гибов тем более широкий ассортимент гибочных работ ему «по плечу».

Держатель в свою очередь также состоит из двух частей: «опоры» и «прижима». В качестве опоры может быть использован как деревянный элемент, например доска, так и металлически, например уголок. Использование доски придаёт держателю устойчивость, использование уголка даёт возможность быть закреплённым в слесарных тисах. В качестве прижима всегда лучшим вариантом будет использование металлического уголка. Между собой они соединяются при помощи пары крупных болтов с гайками, которые также выполняют функцию механизма зажатия в прижиме изгибаемого тонколистового металлического листа.

Гиб состоит из двух совершенно одинаковых металлических уголков с отверстиями по краям, через которые они скрепляются также болтами с гайками производящими и зажим гиба на изгибаемом тонколистовом металлическом листе. Посередине одного из уголков имеется отверстие для установки длинного болта крепящегося при помощи гайки. На него одевается в качестве рукоятки толстостенная трубка подбираемой опытным путём длины.

Изготовление гиба несколько более сложная операция, чем изготовление прижима. Выбранные уголки должны быть одинаковы по профилю, по длине и отверстия на них необходимо сверлить на обоих в скреплённом состоянии за один проход сверла. Для этого они зажимаются например в струбцины, причём так чтобы все их внешние габариты были совмещены друг с другом. При несоблюдении этого условия будет невозможно произвести правильный изгиб заготовки (например строго перпендикулярный сторонам изгибаемого листа).

На фото заготовка из тонколистового металлического листа (0,75 мм) зажата в держатель, опора которого из металлического уголка и находится зажатой в слесарные тисы. Между держателем и гибом устанавливается зазор на толщину полотна ножовки по металлу, через который в преддверии операции изгиба режущей частью этого самого полотна вручную производится поверхностный надпил – прочерк на глубину нескольких микрон места предстоящего изгиба на металлической заготовке. После этого производится операция гибки путём поворота трубчатой рукояти в вверх (в вертикальное положение), в результате получаем изгиб заготовки под углом 90 градусов.

Металл после сгибания

Профили угла изгиба с радиусом 10 мм (левый на фото) и фигурный (правый на фото), он выполняется постукиванием молотка по гибу уже после того как заготовка была изогнута). Заготовка в держателе всегда сжимается болтами «до отказа», а вот в гибе по-разному. От степени сжатия заготовки в гибе будет зависеть радиус изгиба. Чем сильней сжатие, тем радиус меньше. Если сделать, в месте изгиба, пропил на треть толщины металла, то при правильно зажатой заготовке, угол изгиба будет практически прямой (90 градусов).

Примеры самодельных металлических корпусов

А это образцы творчества. Верхний снимок коллажа это, по сути, пробные экземпляры – «руку набивал», а вот нижние снимки это корпуса готовых изделий (были и ещё, но, увы, делал на заказ и за суетой не сфотографировал).

Эскиз приспособления для гибки

Эскиз приспособления для заинтересовавшихся. Размеры узлов данного варианта соответствуют необходимому запасу прочности для работы с тонколистовым железом толщиной до 1,1 мм. Какой-либо сложности применение этого приспособления не представляет. А если не поленится и изготовить десяток гибов различной длины, то можно делать корпуса самого различного размера и сложности. А про метод производства корпусов из пластика читайте по ссылке. Автор проекта – Babay iz Barnaula.

Полезные советы

elwo.ru

Корпус для электроники своими руками, металлический корпус из профильной трубы

В этой статье я хочу рассказать о том как можно делать достаточно хорошие и качественные корпуса для различной, как мелкой так и крупной электроники. Вообще на изготовление корпуса меня натолкнули цены на заводские корпуса. Алюминиевые и металлические корпуса стоят неприлично дорого, особенно если они средних и больших размеров, да даже пластиковые и те не дешёвые. Но я нашёл так-сказать выход, сделал аналог вот таких корпусов как на фото ниже, и далее получив отличный результат буду продалжать делать такие корпуса и далее.>

За основу своего корпуса я взял отрезок профильной трубы размером 100*50 мм, с толщиной стенки 3 мм. Мне как-раз нужен был именно таких размеров корпус, чтобы он эффективно рассеивал тепло за счёт массы и площади. Но сейчас можно купить профильную трубу любых размеров, например для мелкой электроники есть трубы 40*20 мм с толщиной стенки 2 мм, ну и другие размеры тоже доступны повсеместно, и главное стоит это всё довольно дешево. А для изготовления ничего особого не надо, достаточно иметь дрель или шуруповёрт чтобы сверлить отверстия, ну и порезать как нужно с помощью болгарки. Ниже на фото то что получилось у меня,

>

Корпус состоит из пяти основных частей, размеры 180*100*50 мм. Сам корпус это отрезок профильной трубы нужной длинны, я отрезал 18 см. Две боковые крышки, я отрезал из той-же профильной трубы. Они стягиваются четырьмя шпильками, проходящими через весь корпус, они проходят по углам и не мешают размещать внутри детали электроники. Чтобы контроллер не прижимался тыльной стороной к стенке при монтаже и был зазор для хорошего охлаждения, я разрезал профиль 20*20 мм чтобы получились две L-образные полосы, которые прикрутил с боков. Ниже на фото детальки корпуса, вырезал обычной маленькой болгаркой.

>

>

>

Боковые крышки притягиваются на шпильки

>

>

>

>

Корпус после изготовления был покрашен краской из баллончика, перед покраской я прошёлся наждачной бумагой, а так не грунтовал и не обезжиривал, хотя это очень желательно делать чтобы краска потом не отстала и не шелушилась.

>

>

>

>

>

Ниже видео с которого размещены фотографии выше.

В общем таким образом можно делать любые корпуса для различной электроники. Металлический корпус обладает хорошей теплоотводностью, прочный, но правда тяжёлый и больше подходит для стационарнонго использования.

e-veterok.ru

Алюминиевый корпус для поделок

Добрый день (опционально вечер/ночь).Сегодня будет мини обзор про коробочку для поделок

ПРЕДИСЛОВИЕ

В общем, заказал данную коробку просто так, ради спортивного интереса. Если не ошибаюсь в таких коробках можно встретить всякого рода «HIFI» плееры (типа Ореха). Но не суть. Коробка пришла и в общем валялась довольно долго в закромах, пока я не решил ее использовать.

Как обычно предупреждение:

Вся ответственность, а именно самостоятельное проникновение в корпус готового изделия с последующим нарушением его целостности работоспособности, лежит на человеке совершившим это действие.

Внешний вид

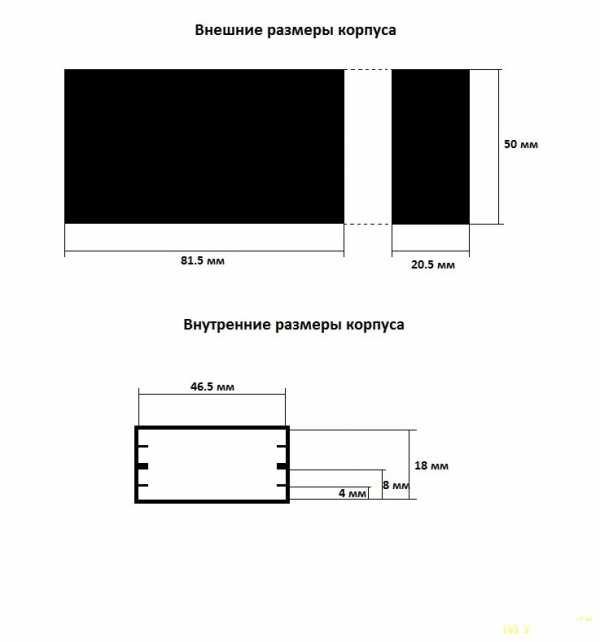

Коробка изготовлена из алюминия, довольно мягкого, состоит из двух профилей с черным анодированием:

Толщина стенок профиля — 1.5мм.

Толщина заглушек — 1мм.

Размеры коробочки

Внешний размер указан с учетом торцевых накладок. Китайцы как обычно ± указали размеры, внутренние размеры никто вечно не указывает и порой приходиться брать кота в мешке.

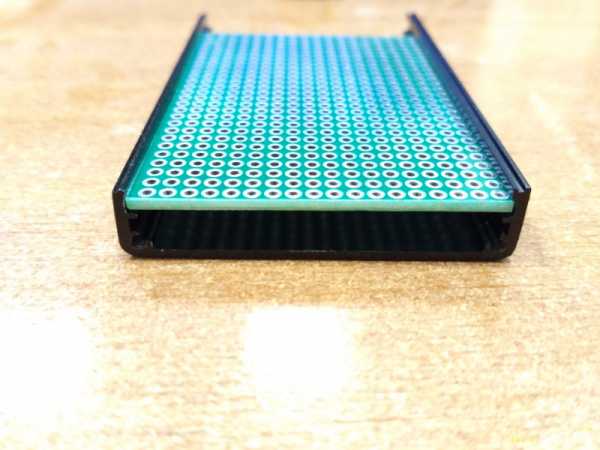

Макетная плата, которая у меня валялась без дела под размеры коробки, конечно же не подошла, пришлось ее уменьшать:

По сути то и все, но раз уж пошло такое дело, будет чутка очень жестокой порнографии. Слабонервным и людям страдающих HIFI зависимостью лучше дальше не глядеть. Я предупреждал!

Применение

В общем я хотел собрать в этом корпусе себе мп3 плеер типа ореха, на базе модуля DFPlayer, но этот модуль такое сущее дерьмо, что отказался от этой идеи и собрал простой усилитель для наушников на OPA2134PA.

Отказался по причине того, что у модуля DFPlayer дико шумит сам DAC, боже я перепробовал все, пока не подключил общий сигнальный провод от наушников поближе к земле модуля и то не избавился от шума полностью. Проблема довольно частая, как я почитал на англоязычных форумах, народ просто воет от нее.

В итоге у меня родился этот мутант, который радует меня 8)

В нем несуразно все, начиная от разных конденсаторов и заканчивая разъемом для зарядки MiniUSB.

Он был слеплен из того что было и завалялось, за 15 минут, на батарее от экшн-камеры на 900 мА.

И засунут в этот корпус:

Итог

Корпус годный, очень понравилось его обрабатывать, надфили режут его словно нож режет масло. Несмотря на гнилые внутренности, он хорошо выглядит внешне, прямо как Российская попса.

Небольшие не состыковки в размерах не критичны. К постройке всякой херни вполне годен.

PS:/ В среде обитания:

mysku.ru

Простое изготовление корпуса для радиолюбительских устройств

Автор: Прокофьев Алексей Александрович. “UA3060SWL”

Простая технология изготовления корпусов для радиолюбительских конструкций своими руками

Многие, особенно начинающие радиолюбители сталкиваются с такой проблемой, как подбор или изготовление корпуса для своей конструкции. Пытаются разместить собранную плату и другие компоненты будущей конструкции в корпуса от старых приемников или игрушек. В законченном виде этот прибор будет выглядеть не очень эстетично, лишние отверстия, видимые головки шурупов и т.д. Я хочу на примере показать и рассказать как я, буквально за пару часов, делаю корпус для собранного недавно SDR приемника.

Приступим!

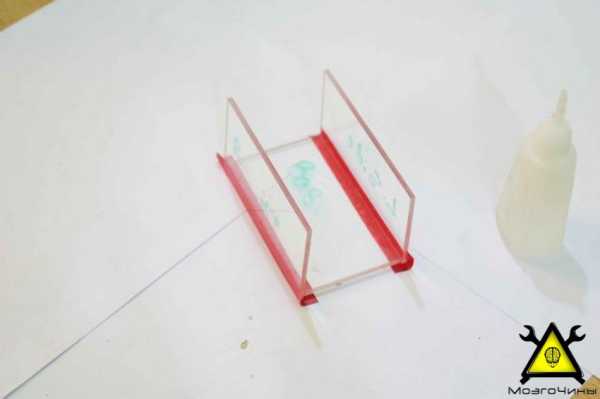

Для начала нам нужно сделать приспособление для закрепления деталей будущего корпуса. У меня оно уже готово и я его с успехом использую уже десяток лет. Пригодится это нехитрое приспособление для точного склеивания боковых стенок корпуса и выдержки углов в 90 градусов. Для этого нужно выпилить из фанеры или дсп детали 1 и 2, толщиной не менее 10 мм , как на фото 1. Размеры конечно могут быть и другими, в зависимости от того, какие корпуса для конструкций вы планируете изготавливать в дальнейшем.

фото 1:

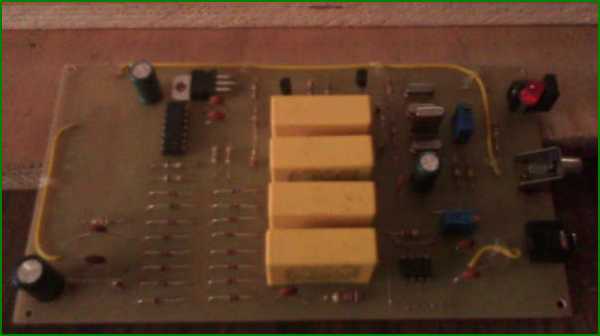

Корпус будет из пластмассы толщиной 1,5 мм. Для начала замеряем самые высокие детали конструкции, у меня это громоздкие конденсаторы на плате (фото 2). Получилось 20 мм, прибавим толщину текстолита 1,5 мм и добавим примерно 5 мм для стоек в которые будут вкручиваться саморезы, когда буду крепить плату в корпусе. Всего получается высота боковых стенок 26,5 мм, такая точность мне не нужна и я округлю это число до 30мм, небольшой запас не помешает. Запишем, что высота стенок равна 30 мм.

фото 2:

Размеры моей печатной платы 170х90 мм, к этому я прибавлю по 2 мм с каждой стороны и получу размеры 174х94 мм. Запишем, что дно корпуса равно 174х94 мм.

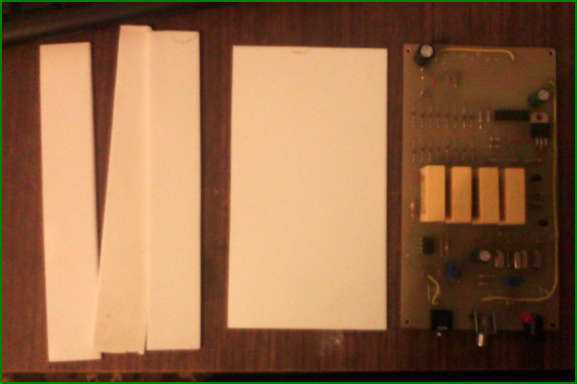

Практически все посчитано и приступаю к вырезанию заготовок. При работе с пластмассой удобно пользоваться монтажным ножом и линейкой. Буквально через 10 минут у меня получилась задняя стенка и заготовки боковых стенок (фото 3).

фото 3:

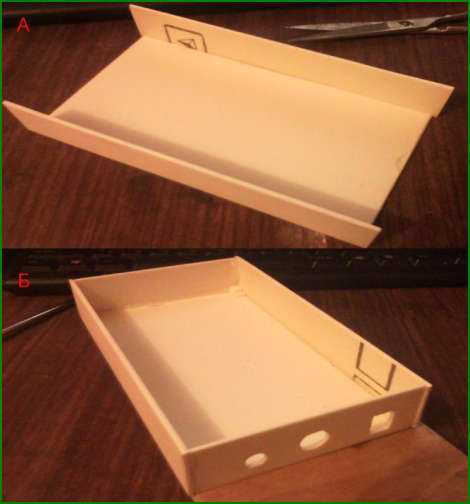

Далее зажимаем заднюю стенку в наше, ранее сделанное “устройство” и приклеиваем боковую стенку, которая в моем случае имеет размер 177х30 мм ( фото 4. а). Также как и первую стенку, приклеиваем вторую, повернув заготовки другой стороной (фото 4. б). Для склеивания стенок корпуса используется “Суперклей” (для большей прочности можно затем пройтись по уголкам клеевым пистолетом, также и все провода можно собирать в жгут и приклеивать к стенкам корпуса).

фото 4:

На фото 5 (а) виден результат моего труда. Когда правильно приклеены боковые стенки и выдержан угол 90 градусов, можно с легкостью вклеить оставшиеся 2 стеночки и монтажные стойки для крепления платы. В моем варианте одна стенка глухая, а вторая с отверстиями для подключения разъемов (фото 5 б).

фото 5:

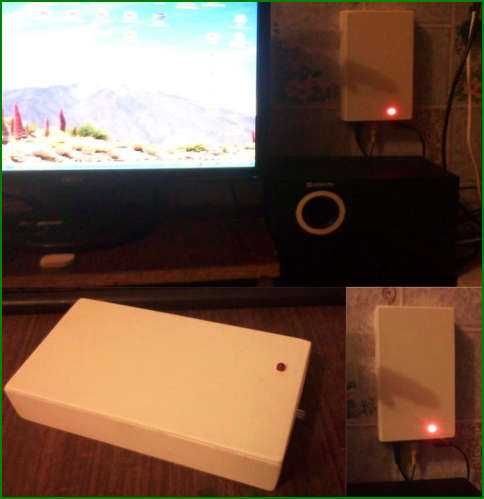

После склеивания всего корпуса следует закруглить надфилем или наждачной бумагой все углы, это придаст корпусу плавные линии и он не будет похож на кирпич. После того как все будет готово, установлена плата, несколькими каплями клея приклеиваем крышку устройства (фото 6).

фото 6:

Ну и полностью собранный приемник в корпусе (фото 7) теперь установлен на стене, не мешает и не портит интерьер моего рабочего места.

фото 7:

Вот и все! На все слесарные работы я затратил пару часов и первый вопрос жены был: “что это у нас за сигнализация?” (шутка!)

Успехов в творчестве!

radio-stv.ru