Какую термопасту для светодиодов выбрать. Какая термопаста лучше

Тепловые компаунды и адгезивы имеют решающее значение в светодиодной теплопередаче! Светодиоды высокой мощности работают с более высокими токами возбуждения и имеют высокую светоотдачу. Светодиоды могут быть холодными снаружи, но из-за этого увеличения мощности и тока, проходящего через них, их внутренняя (переходная) температура будет увеличиваться. Мы говорили о том как важны тепловые расчёты радиаторов, которые помогают передавать тепло от светодиода к внешней поверхности. Эффективный радиатор снизит температуру соединения светодиода, сохраняя его ярким, эффективно отводить тепло, что значительно увеличивает время работы светодиода. Однако, чтобы сделать этот перенос тепла более эффективным, правильным решением будет использовать теплопроводящую эпоксидную смолу или соединение между вашим светодиодом и радиатором. Это создаст эффективный теплоотвод, по которому тепло может легко отойти от диода к вашему радиатору, который затем будет пассивно охлаждаться окружающими элементами или активно охлаждаться вентилятором.

Сейчас в мире термопаст и адгезивов довольно легко попасть в ловушку при покупке некачественного продукта. Мы понимаем важность этих термопластов, поэтому мы используем термопасты и клеи Arctic Silver . Эти качественные продукты имеют отличную теплопроводность, и я бы порекомендовал использовать их в любом вашем проекте, особенно если вы используете светодиоды на 1 Ампер (1000 мА) или более. Позвольте мне сказать вам, что пара баксов дополнительно, что вы потратите на это, будет более чем компенсирована это в долгосрочной перспективе, поскольку это приведет к лучшей производительности светодиода и гораздо более длительному сроку службы.

Нужна ли светодиодам термопаста или эпоксидная смола?

Теперь быть может вы заинтересовались, нужен ли вам эпоксид или компаунд для вашей установки. У нас есть два вида эпоксидных смол / адгезивов, которые работают в качестве проводника тепла, но также предназначены для прикрепления вашего светодиода к поверхности радиатора. Термоэпоксидная смола в основном используется, когда нет другого способа установить светодиод. Некоторые люди будут использовать тепловые ленты для таких применений, которых достаточно для более низких токов возбуждения, но мы покажем недостатки позже в этой статье.

Если вы устанавливаете свой светодиод на теплоотвод с помощью винтов, например, с помощью радиатора (как на примере ниже), вам нужно использовать термопласт, а не эпоксидную смолу. Было бы не плохо использовать эпоксидную смолу в таком приложении, так как она по-прежнему отлично передает тепло, но одно из преимуществ установки светодиодов с помощью винтов заключается в том, что вы можете легко заменить их при необходимости. При использовании термопасты для смазки тонкий слой проходит между светодиодом и радиатором, прежде чем его прикрутить. Этот слой не будет удерживать светодиод, а просто поможет создать наилучший тепловой путь.

Thermal Compound лучше всего работает при монтаже LED Star (MCPCB) с помощью винтов.

Тепловые клеи 2-в-1

Арктик Сильвер производит два различных типа клеев для термических соединений в приложениях с минимальной связью. Эти клеи отлично подходят для крепления наших светодиодных плат типа звезда к поверхности, которая вам нужна. Они фактически используют систему из двух частей, в которой вы используете соотношение 1: 1 каждой части для смешивания, а затем распределяете по задней части светодиодной звезды, чтобы прилипать к радиатору.

Смешивание двух частей — довольно простая задача; это делают с помощью шпателя. После смешивания у вас есть 5 минут, чтобы намазать его, прежде чем материал начнет затвердевать и оседать. Этого времени более чем достаточно, чтобы распространиться на светодиодную звезду, поэтому не спешите, последнее, что вам нужно, — это навести беспорядок. Более подробные инструкции для каждой эпоксидной смолы можно найти ниже.

Арктический серебряный термоклей

Если вам нужен высококачественный термоклей для ваших мощных светодиодов, это ваш вариант № 1. Арктическое серебро — фантастическая теплопроводящая эпоксидная смола, в основном благодаря тому, что она изготовлена из чистого микронизированного серебра 99,8%. Серебро — фантастический проводник тепла, поэтому с таким содержанием чистого серебра, которое составляет около 65% клея с точки зрения веса, неудивительно, почему это лучший выбор.

С серебряным клеем следует обратить внимание на то, что он разработан для проведения тепла, а не электричества. При этом частицы серебра могут проводить электричество под сильным давлением, поэтому вы должны стараться держаться подальше от электрических следов, контактов и проводов. Это не должно быть проблемой, но является дополнительной предосторожностью во время использования.

Набор термоклеевого арктического серебра состоит из двух 3,5-граммовых шприцев, что в общей сложности составляет 7 г. термопластичной эпоксидной смолы. Эти пробирки, обозначенные «Часть A» и «Часть B», смешиваются в соотношении 1: 1 с прилагаемой палочкой для смешивания.

Арктический глинозем Термоклей

Арктический глинозем — это теплопроводящая эпоксидная смола, которая является чистым электрическим изолятором. В отличие от арктического серебра, здесь нет шансов провести электричество. Хотя тепловые свойства не так велики, как у серебра, зато не проводит электричество.

Эпоксидная смола представляет собой слоистый композит из оксида алюминия (известный как глинозем) и нитрида бора. Существует система, состоящая из двух частей, как и у Arctic Silver. Глинозем поставляется в 2,5 г. шприцах для общего количества 5 г. клея. Хотя это легче, чем арктическое серебро (7 г), вы все равно получите тот же объем (3 куб. См) и даже сможете покрыть большую площадь, поскольку глинозем имеет более жидкую консистенцию.

Как использовать термопласт на ваших светодиодах

- Очистите поверхность радиатора и заднюю часть PCB от любых старых клеев или препятствий на поверхности. Очистите и вытрите, чтобы удалить частицы жира или пыли.

- Клей Arctic Silver / Alumina работает с соотношением 1: 1, что означает равное количество частей A и B. Важно придерживаться этого соотношения. Положите равномерное количество каждого на поверхность для смешивания и используйте палочку, чтобы смешать их. Обязательно получите только необходимое количество, так как этот клей имеет жизнеспособность 3-5 минут при комнатной температуре, после застывания вы уже не сможете изменить положение платы и использовать кампаунд повторно.

- Используйте палочку для смешивания, чтобы нанести тонкий ровный слой на тыльную сторону PCB.

- Плотно прижмите PCB к поверхности радиатора и зажмите или приложите вес к соединению, чтобы оно стало прочнее. При использовании зажимов используйте вощеную бумагу между поверхностями PCB, чтобы не испортить какие-либо соединения или светоизлучающий диод.

- Протрите остатки клея от светодиодного модуля и держите зажим до 60 минут для лучшего сцепления. После этого снимите хомуты и полюбуйтесь своей работой.

** Указания производителя и предупреждения: арктическое серебро , арктический глинозем

Термальное соединение: Arctic Silver 5

Arctic Silver 5 — это термопаста из полусинтетического серебра высокой плотности, похожая на Arctic Silver Thermal Epoxy без адгезивных материалов. Соединение содержит 3,5 г смеси, состоящей из частиц микронизированного серебра, субмикронного оксида цинка, оксида алюминия и нитрида бора. Термопаста использует три уникальные формы и размеры чистых частиц серебра 99,9%, что максимизирует площадь контакта частицы с частицей, что обеспечивает больший тепловой путь и лучшую передачу тепла!

Сочетание этого серебра с теплопроводящими керамическими частицами обеспечивает высокий уровень производительности и стабильности. Это идеально подходит для укрепления связи между вашей PCB (типа звезда или другие) и радиатором. Это соединение не будет удерживать светодиоды на месте, поэтому этот тип соединения используется, когда вы используете винты для удержания светодиода.

ВНИМАТЕЛЬНО

Если вы используете винты, вы всегда должны использовать пластиковые шайбы между винтом и PCB, чтобы минимизировать контакт с платой и повреждение.

Как правильно использовать термопасту на ваших светодиодах

- Возьмите иглу и проткните отверстие в верхнем защитном покрытии шприца, чтобы можно было нанести смазку.

- Поместите небольшое количество на радиатор, куда пойдет ваша светодиодная плата. Начните с малого, чтобы не тратить смазку, наносите больше, если она вам нужна в процессе распределения.

- Нанесите тонкий слой смазки по всей поверхности, которая будет покрыта светодиодной платой. На фотографиях мы используем большую светодиодную панель, поэтому у нас есть большая площадь для покрытия.

- После нанесения смазки на поверхность поместите светодиоды, слегка нажимая, и дайте им сесть.

Трехфазная вязкость арктического серебра

Три теплопроводящих пасты, прежде всего, используют уникальную смесь современных полисинтетических масел, которые обеспечивают три различные функциональные фазы. Эти три этапа выделяют продукты Arctic Silver, так как это значительно упрощает их применение и максимизирует эффективность охлаждения в течение срока службы ваших светодиодов.

Первая стадия начинается, когда термический материал сначала выходит из шприца. Консистенция тонкая и спроектирована для легкого нанесения, что позволяет легко распределить ее по радиатору. Эта начальная фаза имеет время отверждения около 5 минут, вы должны планировать ее распространение и размещение светодиода в течение этого времени, чтобы он не затвердел до того, как светодиод будет установлен на место. Вторая фаза начинается после того, как вы поместите светодиодную звезду и во время первоначального использования светодиодов. Эта стадия позволяет термопасте разжижаться еще больше, заполняя микроскопические долины, где поверхность не покрыта. Эта стадия обеспечивает наилучший контакт между радиатором и светодиодом. В следующие 50-200 часов использования материал загустеет до окончательной консистенции, рассчитанной на долгосрочную стабильность.

Теплопроводность

Это то, что в конечном итоге имеет наибольшее значение при обсуждении термических клеев и соединений. Важно знать, как эпоксид или соединение проводит тепло. Как только мы узнаем скорость, с которой материал будет проходить тепло, мы сможем сравнить варианты и найти лучший. В начале я упомянул, что многие люди будут пытаться использовать более низкокачественный продукт или термоленту для своих приложений. Это не обязательно неправильно, особенно если вы работаете с более низкими токами на диодах. Светодиодная лента может быть хороша для светодиодов, работающих примерно до 700 мА, но как только вы подниметесь оттуда, я бы рекомендовал вместо этого использовать клеи. Лента может быть намного проще с точки зрения настройки и замены светодиодов в будущем, но ей не хватает того, насколько хорошо она проводит тепло.

Теплопроводность измеряется в ваттах на метр Кельвина. В разбивке это количество тепловых единиц (Вт), которые текут в единицу времени через площадь сечения (квадратный метр), когда температура падает на градус (Кельвин) на единицу длины (метр) его пути. Теперь я мог бы попытаться объяснить это часами, но в надежде не запутать вас (и меня в этом отношении), это в основном скорость, с которой тепло может проходить через материал. Более высокие числа представляют лучшую способность теплопередачи, поскольку это означает, что большее количество ватт может двигаться быстрее через ту же площадь контакта.

Теплопроводность воздуха составляет 0,024 Вт / мК… не очень впечатляет, поэтому вам необходим надлежащий теплоотвод и теплопроводящая паста для ваших светодиодов. Термолента будет варьироваться в зависимости от типа, но имеет тенденцию быть около 0,25 Вт / мК, что примерно в 10 раз лучше, чем воздух. Это не плохо для некоторых небольших приложений, но если я делаю большой проект и хочу гарантировать, что мне не придется возвращаться и исправлять свои светодиоды через месяц в будущем, я собираюсь использовать теплопроводные кампаунды.

Для клея Arctic Alumina я не смог бы найти никаких данных о теплопроводности, но компания производит глинозем, который составляет > 4 Вт / мК, и я собираюсь предположить, что адгезив также прилипает к нему, так что этот клей В 75-100 раз лучше воздуха.

Изделия на основе серебра являются лучшими проводниками тепла. Если вам нужен клей, термоклей Arctic Silver рекламируется как > 7,5 Вт / мК (в 300 раз лучше, чем воздух) . Состав Arctic Silver 5 может похвастаться лучшей теплопроводностью. Помните, что его можно использовать только в том случае, если у вас есть другой способ монтажа светодиода, например, с помощью винтов или внешней системы крепления. Состав с толщиной слоя 0,001 дюйма рассчитывается до 8,89 Вт / мК… примерно в 340 раз лучше, чем воздух !!

Заключение

Если посмотреть на тепловые свойства, то легко заметить, что продукты Arctic Silver гораздо эффективнее переносят тепло, чем другие варианты. Для светодиодов чем ниже температура, тем ярче и дольше они будут работать. Светодиоды будут деградировать намного медленнее при более низких рабочих температурах, а это может означать разницу во времени работы в течение многих лет, если вы решите использовать термоклей или соединения Arctic Silver. Если я использую светодиоды высокой мощности, мне не составит труда использовать эти продукты для максимизации теплопередачи и, в конечном итоге, качества света и срока службы этих удивительных источников света.

Температура светодиода

Альтернативное использование термоклея и компаунда.

Мы уделяем особое внимание светодиодным компонентам и всему, что может упростить настройку и использование светодиодов. Вот почему мы ориентируемся на термоклеи и соединения с точки зрения их использования со светодиодами. Тем не менее, на самом деле есть много применений для термоклеев и соединений.

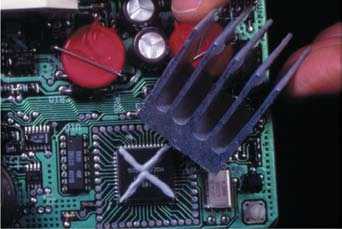

Одним из наиболее распространенных применений является передача тепла от ядер процессора к радиаторам внутри компьютера. Это делается почти так же, как вы наносите термопасту на светодиоды. Компаунд или клей увеличат площадь контакта, заполнив небольшие углубления, незаполненные между ядром процессора и радиатором. Процессоры всегда будут перегреваться при использовании, поэтому обеспечение адекватного теплового пути для компьютеров так же важно, как и для светодиодов! Производители процессоров обычно включают термопасту в свои продукты, такие как Intel, но кроме того, что они отправляют вам с чипом, в продаже нет ни одной. Существует множество фирменных наименований и других опций, но Arctic Silver — лучший вариант, доступный для публики.

Наконец, для всех вас, геймеров, этот продукт может спасти ваш старый Xbox! «Красное Кольцо Смерти» долгое время было печально известным концом, жизни на консолях. Теперь с этим соединением есть способ сохранить вашу систему и сохранить ее работоспособной! Термоклеи и компаунды имеют больше применений, чем вы могли подумать; они помогут переносить тепло в различных областях применения, а для чувствительных к нагреву областей это может означать большую разницу.

Как проверить светодиод?

Лучшие светодиоды

lightru.pro

Теплопроводящий клей Stars-922

Уже несколько раз я сталкивался с ситуациями, когда применять термопасту было либо неудобно, либо невозможно, так как она требует постоянного прижима радиатора к компоненту и решил купить на пробу не менее полезную вещь, теплопроводящий клей.Собственно сегодня небольшой обзор и конечно тест, тем более что я уже как-то выкладывал пару раз обзоры всяких термоинтерфейсов.

Стоит не дорого, места в столе не занимает, но слышал что при долгом лежании может засохнут и на всякий случай выбрал лот состоящий из двух тюбиков, хотя у продавца есть лот и из одной штуки.

Заказ делал пятого мая этого года, но в итоге так и лежали эти тюбики без дела, а тут нашлась им работа и решил попутно набросать небольшой обзор.

Доставка заняла недели три, так что здесь все нормально, кроме того в заказе были платы защиты для 2S сборок, но об этом в другой раз.

Цена в магазине постоянно меняется, на момент написания обзора была 1.79, сейчас 1.89, плюс доставка, к нам платная, в Россию бесплатная.

По маркировке выпущены либо 3 мая, либо пятого марта, в любом случае свежие.

Тюбик очень мелкий, заявленный вес клея — 5гр, вместе с тюбиком получается 7.35 гр. Не буду утверждать что в нем реально 5 грамм, но примерно похоже. В комментариях к товару были сетования мол тюбики совсем мелкие, лично на мой взгляд лучше 5 мелких по 5 грамм, чем один на 25 так как это клей, а не просто паста.

Под крышкой мембрана которую надо проколоть и которая не дает содержимому застыть раньше времени.

На странице магазина были заявлены следующие параметры:

Теплопроводность:> 0,671 Вт/М-к

Растяжение 1.5MPA

Время отверждения поверхности 10 мин./25 градусов

Кроме того я встречал упоминание что сила, необходимая на открыв, составляет 25 кг/с, но проверять все это довольно нудно и неудобно, потому я решил ограничится кратким тестом.

Для начала я взял четыре чипа ОЗУ и приклеил их к алюминиевому радиатору, клея нанес примерно одинаково. Хотел приклеить и более крупный чип, но он один, потому удобнее было тестировать несколько мелких.

Дальше я пробовал снимать чипы с интервалом в один час. Первый снялся относительно легко, хотя по большей части из-за того, что поддевал я его с одного края. Второй и третий снимались примерно одинаково, не сказал бы что легко, примерно как если приклеить через силиконовый герметик. Собственно клей и напоминает герметик, но без запаха.

Четвертый чип был снят примерно часов через шесть и держался при этом весьма неплохо.

Но на самом деле твердой является только та часть, которая выдавилась при прижатии чипов, под ними клей оставался вязким, на втором слева месте видны следы, это я пробовал поводить там пинцетом после снятия чипа.

Буквально минут через 10 затвердевает всё, потому получается что на воздухе отвердение быстрое, минут 10-15, но там где воздуха нет процесс идет очень долго.

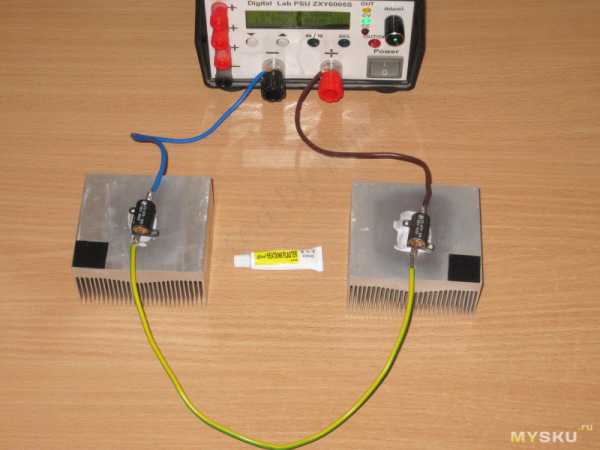

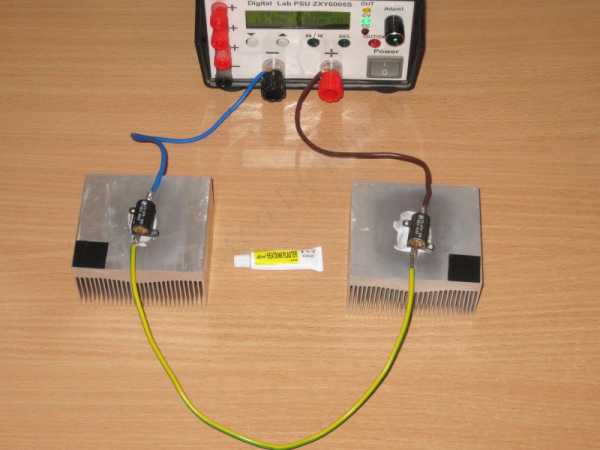

Вторым тестом я проверю насколько хорошо клей проводит тепло, для этого я собрал стенд, который уже участвовал в двух моих обзорах термопаст и теплопроводящей резины. Стенд состоит из тех же компонентов что и тогда, блока питания, двух радиаторов, двух резисторов, термометра и досточки.

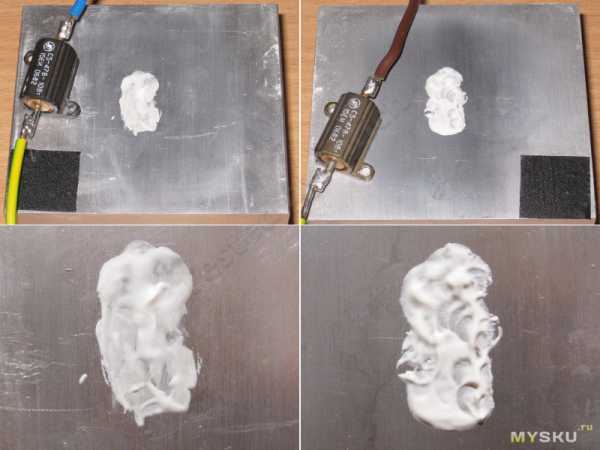

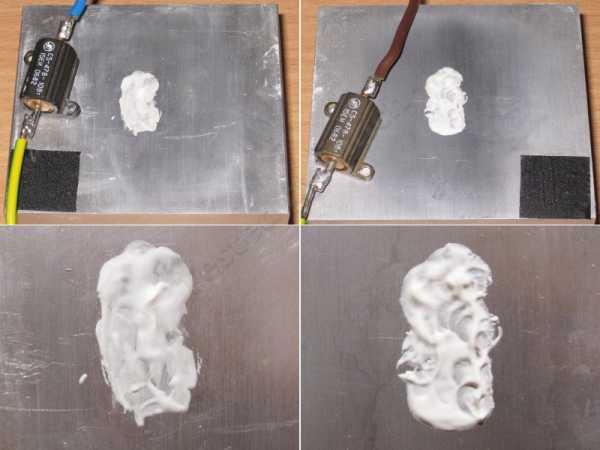

Наношу клей на радиаторы. Здесь я сделаю небольшое отступление. Слева то, что я наносил первым, справа — вторым, при этом я заметил что после того как клей полежит хотя бы день-два, то сначала вылазит белая паста + некая жидкость, если давить дальше, то жидкости почти нет, а консистенция становится более вязкой. Вообще клей относительно текучий и выдавить лишнее не составляет труда, он явно жиже чем паста КПТ-8.

Вообще мне хватило бы и одного радиатора, два я обычно использовал в сравнениях, но и здесь я решил провести небольшое сравнение.

Слева я нанес клей в более жидком виде, справа уже более густой, когда жидкая часть частично ушла. После этого установил резисторы, прижал их грузом и оставил на три часа.

Так как последующий прижим не нужен, в отличии от термопаст, то груз снимаем и переходим к тесту.

На блоке питания я выставил те же 20 Ватт как и в предыдущих тестах, что в комплекте с теми же радиаторами и резисторами дает повторяемость результатов для дальнейшего сравнения с другими вариантами термоинтерфейсов.

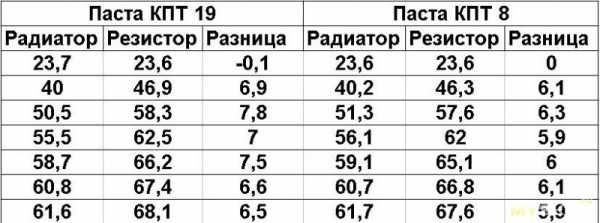

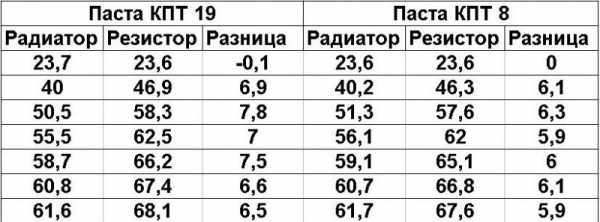

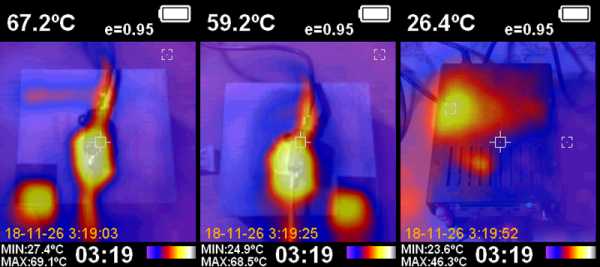

Через час я получил такие вот результаты, где сначала идет исходное состояние, а затем 6 замеров с интервалом в 10 минут, итого час. Пускай вас не смущает то, что первый радиатор чуть горячее, недалеко от него стоит настольная лампа с галогенкой, потому она чуть чуть подогревает его, важна разница температур.

А вот для сравнения результаты теста с пастами КПТ-19 и КПТ-8, проведенными пару лет назад при тех же условиях, на мой взгляд разницы нет.

Больше тестов можно увидеть в соответствующих обзорах —

Теплопроводящая резина

K5 Pro или что делать если под рукой нет термопасты

Там же я тестировал и силиконовоый герметик, а также много разных вариантов включая и… подсолнечное масло 🙂

Если кратенько, в виде табличек, то как-то так:

Разные тесты

Разница температур, полные тесты выше по ссылкам.А это уже шло как дополнение

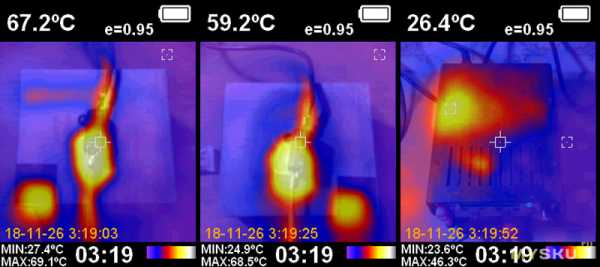

Термограмма показывает примерно то же самое, при этом хорошо видно, зачем я наклеил на радиатор кусочек черной изоленты.

Попутно посмотрел на блок питания и заметил что греется он в одном месте, надо будет глянуть что там греет.

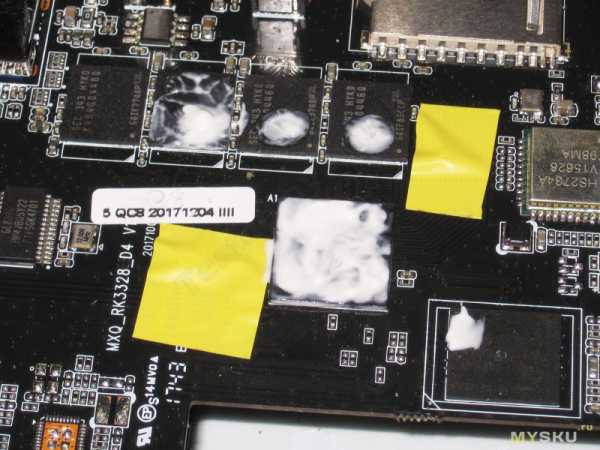

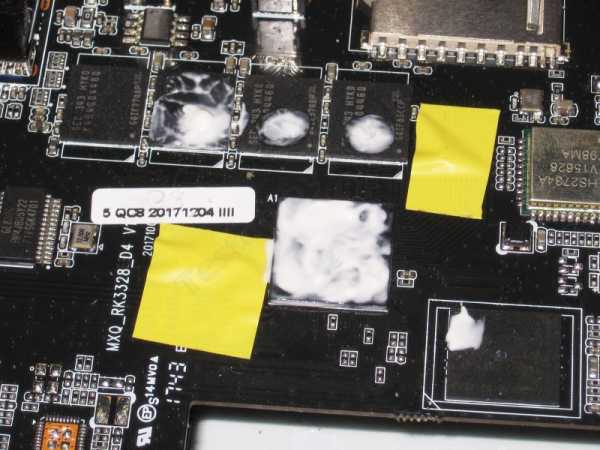

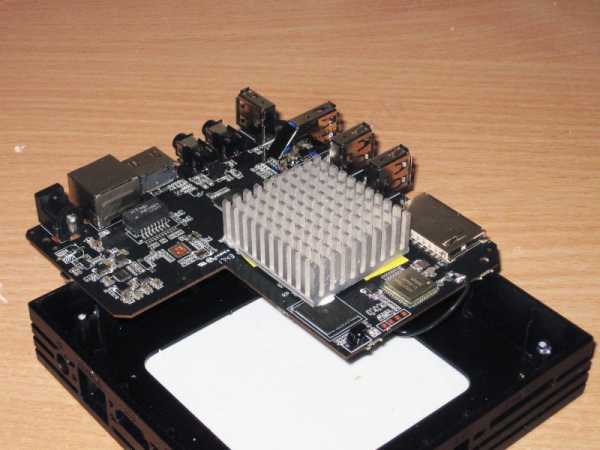

Кроме того данную пасту я уже успешно применил по непосредственному назначению при доработке охлаждения ТВ бокса.

Так как радиатор был большим, а чип маленьким, то пришлось наносить пасту и на ОЗУ и на флеш память, хотя это и не является правильным.

И собственно результат. Примерно через сутки после приклеивания и проведения разных тестов я попробовал оторвать радиатор и могу сказать, что держится он очень неплохо. По крайней мере я прикладывал усилие большее, чем он может испытывать при реальной эксплуатации и даже падениях.

На этом у меня все, результаты есть в тестах, к продавцу замечаний нет, думаю что могу смело рекомендовать к применению там, где прижимать радиатор нечем.

mysku.ru

Теплопроводный клей для светодиодов и радиаторов термоклей Heatsink Plaster Stars-992 5g

В электронных устройствах для нормальной работы некоторым элементам требуется теплоотвод. Этого можно добиться установкой радиатора, который фиксируется на элементе, который следует охлаждать. Но не всегда есть возможность закрепить радиатор, и тогда на помощь приходит специальный теплопроводный глей герметик, который отлично проводит тепло и после застывания хорошо скрепляет между собой склеиваемые поверхности. Далее мы рассмотрим один из таких доступных вариантов термоклей Heatsink Plaster Stars-992 5g.

Теплопроводный клей Heatsink Plaster Stars-992 продается в маленьких алюминиевых тюбиках массой 5 г, этого вполне хватает для монтажа довольно большого количества элементов. В алюминиевом тюбике в закрытом состоянии клей может храниться довольно долго. При использовании клей не воняет и довольно быстро застывает. Купить такой теплопроводный клей можно здесь (ссылка на клей Stars-992). Стоит один такой тюбик клея US $0.61. Также можно поискать у других продавцов (ссылка на других продавцов теплопроводного клея Stars-992).

Этот теплопроводный клей по консистенции напоминает белый силиконовый герметик. Если его наносить очень тонким слоем, он будет застывать буквально за несколько минут. В описании указано, что он плавится при температуре более 200 градусов по Цельсию, но тест показал, что этот клей может выдержать и более высокую температуру.

Теплопроводность клея не превышает 1.2 Вт/м*K, что в несколько раз меньше теплопроводности термопаст, но даже этого достаточно для отвода тепла он не сильно быстро греющихся элементов. Все проделанные с клеем тесты можно посмотреть в видео ниже.

Теплопроводный клей для светодиодов и радиаторов термоклей Heatsink Plaster Stars-992 5g | Видео

Другие статьи на сайте

chinaguds.ru

характеристика, виды, инструкция, как сделать в домашних условиях

Если нужно склеить светодиоды, радиатор и другую электронику, на помощь приходит теплопроводный клей. Этот состав выдерживает высокие температуры, безопасен и удобен в использовании.

Характеристика

Теплопроводный клей — это масса без явно выраженного запаха, имеющая белый цвет и однородную консистенцию. Применяется состав в основном для склеивания светодиодов, радиаторов и других деталей. Теплопроводящий клей незаменим, когда неуместно использование креплений или термопасты.

Клей продается в тубах в жидком виде, поэтому он так удобен в использовании. Защиту от высыхания или вытекания обеспечивает закручивающийся колпачок, который препятствует проникновению воздуха внутрь упаковки. При первом применении на носике тюбика нужно проколоть отверстие. В дальнейшем достаточно только снять колпачок.

Клей берет на себя функцию теплоотвода при соединении нагревающихся деталей. Это необходимо для того, чтобы сцепление получилось прочным, не возникло деформации или перегрева. Особенность теплопроводящего состава в его способности выдерживать широкий диапазон температур. Немаловажно и то, что термоклей для светодиодов нетоксичен, что допускает его использование в домашних условиях. При нагревании он не выделяет ядовитых паров.

Наиболее часто используемые марки термоклея для радиаторов — «Радиал» и «АлСил»:

- Теплопроводный клей «Радиал» — самый популярный состав. Он обладает устойчивостью к солнечным лучам, повышенной влажности, хорошо скрепляет материалы, в том числе металлические предметы. Продается в воздухонеприницаемой упаковке, что повышает срок хранения и позволяет использовать клей несколько раз. Исключается окисление на алюминиевых, стальных и серебряных деталях. И самое главное, диапазон рабочей температуры — от –60 до +300° С.

- «АлСил» — отечественный клей с высокой адгезией, обеспечивает долговечный результат, экономичный — наносится тонким слоем. Продается в форме шприца. При покупке обязательно проверяйте состояние клея, потянув шприц на себя. По отзывам, клей часто засыхает еще до вскрытия упаковки, будьте внимательны.

Правила использования

Как работать с теплопроводным клеем:

- Для начала обезжирьте все скрепляемые поверхности.

- Нанесите термоклей в небольшом количестве.

- Прижмите детали, при необходимости сделайте несколько круговых движений для равномерного распределения клеящей массы.

- Дайте высохнуть деталям в течение суток.

Совет! Для лучшего скрепления рекомендуется зафиксировать детали на 3—4 минуты.

Как сделать своими руками

Чаще всего теплопроводный клей приобретается в радиомагазине. А можно сделать своими руками состав со схожими свойствами. Для этого понадобится глицериновый цемент. Возьмите глицерин, нагрейте его до 200 градусов, чтобы выпарилась лишняя вода. То же самое сделайте с порошком оксида цинка, нагрев до 300 градусов. Две составляющие соедините в охлажденном виде. Рабочая температура такого состава — 250 градусов.

Теплопроводный клей — необходимое вещество для работы с быстронагревающимися деталями, применяемое там, где нет возможности использовать крепления или термопасту.

goodklei.ru

Теплопроводящий клей Stars-922. Обзор и тест термоинтерфейса теплопроводящего клея Stars-922 если прижимать радиатор нечем

Уже несколько раз я сталкивался с ситуациями, когда применять термопасту было либо неудобно, либо невозможно, так как она требует постоянного прижима радиатора к компоненту и решил купить на пробу не менее полезную вещь, теплопроводящий клей.Собственно сегодня небольшой обзор и конечно тест, тем более что я уже как-то выкладывал пару раз обзоры всяких термоинтерфейсов.

Стоит не дорого, места в столе не занимает, но слышал что при долгом лежании может засохнут и на всякий случай выбрал лот состоящий из двух тюбиков, хотя у продавца есть лот и из одной штуки.

Лот 2 штуки – $1.79 + $0.81 доставка – ссылка.

Лот 1 штука – $0.98 + $0.86 доставка – ссылка.

В Россию доставка бесплатная.

Заказ делал пятого мая этого года, но в итоге так и лежали эти тюбики без дела, а тут нашлась им работа и решил попутно набросать небольшой обзор.

Доставка заняла недели три, так что здесь все нормально, кроме того в заказе были платы защиты для 2S сборок, но об этом в другой раз.

По маркировке выпущены либо 3 мая, либо пятого марта, в любом случае свежие.

Тюбик очень мелкий, заявленный вес клея – 5гр, вместе с тюбиком получается 7.35 гр. Не буду утверждать что в нем реально 5 грамм, но примерно похоже. В комментариях к товару были сетования мол тюбики совсем мелкие, лично на мой взгляд лучше 5 мелких по 5 грамм, чем один на 25 так как это клей, а не просто паста.

Под крышкой мембрана которую надо проколоть и которая не дает содержимому застыть раньше времени.

На странице магазина были заявлены следующие параметры:

Теплопроводность:> 0,671 Вт/М-к

Растяжение 1.5MPA

Время отверждения поверхности 10 мин./25 градусов

Кроме того я встречал упоминание что сила, необходимая на открыв, составляет 25 кг/с, но проверять все это довольно нудно и неудобно, потому я решил ограничится кратким тестом.

Для начала я взял четыре чипа ОЗУ и приклеил их к алюминиевому радиатору, клея нанес примерно одинаково. Хотел приклеить и более крупный чип, но он один, потому удобнее было тестировать несколько мелких.

Дальше я пробовал снимать чипы с интервалом в один час. Первый снялся относительно легко, хотя по большей части из-за того, что поддевал я его с одного края. Второй и третий снимались примерно одинаково, не сказал бы что легко, примерно как если приклеить через силиконовый герметик. Собственно клей и напоминает герметик, но без запаха, его нет вообще.

Четвертый чип был снят примерно часов через шесть и держался при этом весьма неплохо.

Но на самом деле твердой является только та часть, которая выдавилась при прижатии чипов, под ними клей оставался вязким, на втором слева месте видны следы, это я пробовал поводить там пинцетом после снятия чипа.

Буквально минут через 10 затвердевает всё, потому получается что на воздухе отвердение быстрое, минут 10-15, но там где воздуха нет процесс идет долго.

Вторым тестом я проверю насколько хорошо клей проводит тепло, для этого я собрал стенд, который уже участвовал в двух моих обзорах термопаст и теплопроводящей резины. Стенд состоит из тех же компонентов что и тогда, блока питания, двух радиаторов, двух резисторов, термометра и досточки.

Наношу клей на радиаторы. Здесь я сделаю небольшое отступление. Слева то, что я наносил первым, справа – вторым, при этом я заметил что после того как клей полежит хотя бы день-два, то сначала вылазит белая паста + некая жидкость, если давить дальше, то жидкости почти нет, а консистенция становится более вязкой. Вообще клей относительно текучий и выдавить лишнее не составляет труда, он явно жиже чем паста КПТ-8.

Вообще мне хватило бы и одного радиатора, два я обычно использовал в сравнениях, но и здесь я решил провести небольшое сравнение.

Слева я нанес клей в более жидком виде, справа уже более густой, когда жидкая часть частично ушла. После этого установил резисторы, прижал их грузом и оставил на три часа.

Так как последующий прижим не нужен, в отличии от термопаст, то груз снимаем и переходим к тесту.

На блоке питания я выставил те же 20 Ватт как и в предыдущих тестах, что в комплекте с теми же радиаторами и резисторами дает повторяемость результатов для дальнейшего сравнения с другими вариантами термоинтерфейсов.

Через час я получил такие вот результаты, где сначала идет исходное состояние, а затем 6 замеров с интервалом в 10 минут, итого час. Пускай вас не смущает то, что первый радиатор чуть горячее, недалеко от него стоит настольная лампа с галогенкой, потому она чуть чуть подогревает его, важна разница температур.

А вот для сравнения результаты теста с пастами КПТ-19 и КПТ-8, проведенными пару лет назад при тех же условиях, на мой взгляд разницы нет.

Больше тестов можно увидеть в соответствующих обзорах –

Теплопроводящая резина

K5 Pro или что делать если под рукой нет термопасты

Как я писал, клей очень похож на силиконовый герметик и для примера приведу результаты тестирования с ним на том же “стенде”. Кстати ниже пример установки радиатора в ТВ боксе, так вот перед этим я с ним пробовал другой радиатор именно с силиконом.

Но судя по результатам в тюбике точно не силиконовый герметик, да и не пахнет он в отличии от герметика, хотя они тоже не все пахнут.

Термограмма показывает примерно то же самое, при этом хорошо видно, зачем я наклеил на радиатор кусочек черной изоленты.

Попутно посмотрел на блок питания и заметил что греется он в одном месте, надо дует глянуть что там греет.

Кроме того данную пасту я уже успешно применил по непосредственному назначению и это показано в недавнем обзоре ТВ бокса.

Так как радиатор был большим, а чип маленьким, то пришлось наносить пасту и на ОЗУ и на флеш память, хотя это и не является правильным.

И собственно результат. Примерно через сутки после приклеивания и проведения разных тестов я попробовал оторвать радиатор и могу сказать, что держится он очень неплохо. По крайней мере я прикладывал усилие большее, чем он может испытывать при реальной эксплуатации и даже падениях.

На этом у меня всё, результаты есть в тестах, к продавцу замечаний нет, думаю что могу смело рекомендовать к применению там, где прижимать радиатор нечем.

www.kirich.blog

Эффективные решения для теплоотвода в светодиодной светотехнике

17 Февраля 2011

Известно, что КПД мощных светодиодов на порядок выше, чем у ламп накаливания. В то же самое время, большая часть энергии, потребляемой светодиодами (около 75%), все-таки уходит в рассеиваемое тепло. С ростом светового потока от светодиодных источников растет тепловыделение. По оценкам некоторых международных и отечественных экспертов, обеспечение эффективного теплоотвода в светодиодной (LED) светотехнике – одна из наиболее актуальных задач, стоящих сегодня перед разработчиками и производителями данной продукции. Настоящая статья посвящена решению задач теплоотвода в современной светодиодной светотехнике при помощи эффективных теплопроводящих материалов.

Почему важен эффективны отвод тепла в светодиодной светотехнике

В отличие от традиционных ламп накаливания и газоразрядных ламп современные светодиоды чувствительны к высоким температурам:

- во-первых, при перегреве светодиода уменьшается его эффективность, падает световой поток, изменяется цветовая температура, а срок службы может сокращаться в разы;

- во-вторых, при температуре 80°С интенсивность свечения падает примерно на 15% в сравнении с интенсивностью при комнатной температуре. Как результат, светильник с двадцатью светодиодами при температуре 80°С может иметь световой поток, эквивалентный потоку от семнадцати светодиодов при комнатной температуре. При температуре перехода в 150°С, интенсивность света светодиодов может упасть на 40%!

- в-третьих, у светодиодов присутствует отрицательный температурный коэффициент прямого напряжения, т.е. при повышении температуры происходит уменьшение прямого напряжения светодиодов. Обычно этот коэффициент составляет от -3 до -6 мВ/K, поэтому прямое напряжение типичного светодиода может составлять 3,3В при +25°C и не более 3В при +75°C. Если источник питания не позволяет снижать ток на светодиодах, то это может привести к ещё большему перегреву и выходу светодиодов из строя. Кроме того, многие источники питания для светодиодных светильников рассчитаны на температуру эксплуатации до +70°С.

Таким образом, для эффективной работы многих светодиодных устройств важно обеспечить температуру не более 80°С как в области p-n-перехода светодиодов, так и в области источника питания. Несоблюдение рекомендуемого температурного режима может приводить к потере количества и качества света, увеличению стоимости света от светодиодного устройства, а также сокращению жизни прибора.

Реализация теплоотвода в светодиодной светотехнике

Наиболее распространённым способом отведения избыточного количества тепла от мощных светодиодов и микросхем является его передача на печатную плату (в том числе и платы с металлическим основанием – MC PCB, AL PCB, IM PCB), подложку или другие конструктивные элементы электронного устройства. Также применяется установка радиатора на перегревающийся компонент (или перегревающегося компонента на радиатор), что увеличивает площадь лучистого и конвекционного обмена. Затем тепло передается в окружающую среду преимущественно при помощи конвекции. Это относительно недорогие и эффективные методы, однако в каждом случае эффективность теплоотвода будет зависеть от эффективности передачи тепла в области контакта двух поверхностей.

Дело в том, что поверхности источника тепла и теплоприемника имеют шероховатости и неровности. При контакте плоскостей в большинстве случаев возникают зазоры (микрополости), в которых содержится воздух (рис. 1). Как результат – контакт между плоскостями происходит точечно, что существенно увеличивает тепловое сопротивление перехода.

Рис. 1 Схематичное изображение контакта двух поверхностейВажно помнить, что воздух имеет коэффициент теплопроводности около 0,02 Вт/м*К, что крайне мало, и примерно в 40 раз меньше, чем у типичных теплопроводящих паст. Таким образом, в связи с наличием воздуха между контактирующими поверхностями возникает высокое сопротивление тепловому потоку, и эффективность отвода тепла существенно падает. Чтобы избежать этого негативного эффекта от присутствия воздуха используют теплопроводящий материал, который заполняет зазоры. Тип материала выбирают, исходя из рассеиваемой мощности, конструктивных особенностей изделия и уровня теплопередачи.

Уровни теплопередачи в типовом светодиодном устройстве

Рассмотрим несколько уровней передачи тепла в типичном LED светильнике (рис. 2).

Рис. 2 Уровни теплопередачи в светодиодном устройствеУровень 1: передача тепла от светодиода на печатную плату или основание. Этот уровень характеризуется очень малой площадью теплового потока и относительно большим количеством передаваемого тепла. Таким образом, для обеспечения эффективной теплопередачи нужен материал, который обеспечит минимальное тепловое сопротивление в области контакта поверхностей. Часто для обеспечения теплопередачи на первом уровне теплоотводящее основание светодиодов припаивают к плате. Пайка – хороший вариант для теплопередачи, так как коэффициент теплопроводности типичного припоя – 85 Вт/м*К, но использование данного способа в ряде случаев ограничено из-за технологических соображений.

Альтернативой пайке может служить применение теплопроводящих клеев или паст с высокой теплопроводностью (до 7 Вт/м*К для материалов Dow Corning).

Уровень 2: передача тепла от платы (модуля) со светодиодами на радиатор или другую рассеивающую тепло поверхность. Этот уровень характеризуется большой площадью передачи и менее мощным удельным тепловым потоком, в сравнении с рассмотренным ранее первым уровнем. Для обеспечения теплопередачи на втором уровне можно использовать материалы с относительно невысокой теплопроводностью (в пределах 2 Вт/м*К). В качестве теплопроводящего материала (в зависимости от конструкции изделия) могут использоваться силиконовые теплопроводящие пасты, клеи, подложки или компаунды.

Когда светодиоды устанавливаются непосредственно на радиатор, первый и второй уровни теплопередачи совпадают. В этом случае в качестве теплопроводящего материала можно использовать теплопроводящие пасты или клеи с высокой теплопроводностью.

Применение теплопроводящих паст

Важно учитывать, что для использования в современных светодиодных устройствах теплопроводящие пасты должны иметь широкий диапазон рабочих температур. Для уличного светильника такой диапазон может составлять от -50°С до +100°Си выше. Опыт показывает, что широко распространенные и популярные на отечественных производствах традиционные теплопроводящие пасты в ряде случаев не отвечают таким жестким требованиям. Поэтому через относительно короткий период времени паста может высохнуть, потерять свои полезные свойства и, как следствие, теплопередача будет нарушена.

Хорошо зарекомендовавшим себя материалом в светодиодной светотехнике для задач теплопередачи второго уровня является силиконовая теплопроводящая паста Dow Corning SC 102. Теплопроводность 0,8 Вт/м*К дает возможность использовать её во многих светодиодных конструкциях, а диапазон рабочих температур от -45°С до +200°С обеспечивает эффективную и надежную теплопередачу практически при любых возможных температурах эксплуатации светильника. Для более эффективного отвода тепла от теплонагруженных компонентов (задачи первого уровня теплопередачи), можно использовать пасты Dow Corning с более высоким коэффициентом теплопроводности вплоть до 7 Вт/м*К (Dow Corning TC-5600).

Применение теплопроводящих клеев

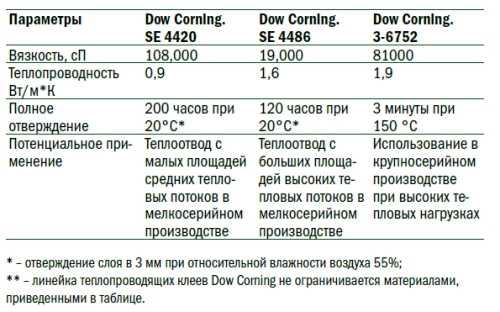

Избавиться от дополнительных элементов крепления можно, используя силиконовые теплопроводящие клеи. В дополнение к теплоотводу они обеспечивают ещё и механическую фиксацию, что дает возможность упростить процесс сборки светильника. Силиконовые теплопроводящие клеи прекрасно работают в широком диапазоне температур и обладают высокой теплопроводностью, что обуславливает их широкое применения в современной светодиодной технике. В качестве примера можно привести несколько силиконовых теплопроводящих клеев Dow Corning и рассмотреть их особенности (таблица 1).

Рис. 3 Применение теплопроводящих клеев Таблица 1 Сравнительные характеристики теплопроводящих клеев** Dow Corning

Рис. 3 Применение теплопроводящих клеев Таблица 1 Сравнительные характеристики теплопроводящих клеев** Dow Corning

Применение теплопроводящих силиконовых компаундов

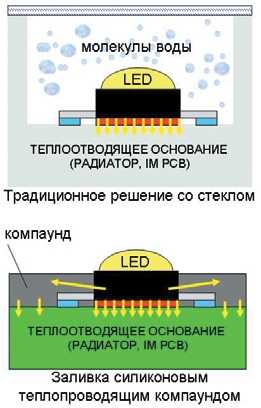

Часто светодиодная техника оказывается подвержена неблагоприятным воздействиям окружающей среды: влажность, соляной туман, кислотные осадки, загрязнение пылью и т.п. Это информационные LED экраны, светильники уличного освещения, светильники взрыво-безопасного исполнения, светофоры и т.п.

Рис. 4 Варианты защиты светодиодного светильника

Рис. 4 Варианты защиты светодиодного светильника Есть несколько способов защиты LED устройств от воздействия внешней среды. Традиционно используют стекло, которым закрывают устройство. Однако тепловой режим устройства и его оптические характеристики при таком способе защиты не становятся лучше. Кроме того, в подавляющем большинстве случаев замкнутое пространство под защитным стеклом светильника остается заполнено воздухом, поэтому при определенных условиях под стеклом светильника может образовываться конденсат (рис. 4). Это может изменить оптические свойства светильника, вызвать коррозию и короткие замыкания в устройстве. Очевидно, что современный светильник требует более современных решений для защиты устройства.

Многие производители для защиты устройства всё чаще используют теплопроводящие заливочные компаунды (рис. 5, 6). В этом случае плата или светильник заливается с внешней стороны до уровня оптических элементов (светодиодов). Таким образом, при помощи одного материала обеспечивается отвод тепла от светодиодов, защита светодиодного устройства от негативного воздействия внешней среды и дополнительная механическая прочность светильника.

Такое решение может повысить эффективность сборки, надежность и конкурентоспособность светодиодного устройства.

Хорошим решением для заливки светодиодного устройства могут быть силиконовые компаунды Sylgard 160 и Sylgard 170. Материалы характеризуются теплопроводностью до 0,6 Вт/м*К и возможностью полимеризации при любой глубине заливки. Время полимеризации компаундов составляет несколько минут при повышенной температуре (4 минуты при 100°С). Также возможна полимеризация и при комнатной температуре, но время отверждения будет дольше. Основные различия озвученных материалов в том, что Sylgard 170 более текучий (2000сП против 6000сП у Sylgard 160). Это определяет выбор компаунда для решения конкретной задачи.

Рис. 5 Пример заливки светодиодной панели и светильника теплопроводящими компаундами Dow CorningКроме того, таким же образом можно поступить при защите источника питания (драйвера) от негативных внешних воздействий. Принцип тот же: компаунд заполняет объём, в котором ранее был воздух, при этом улучшается тепловой баланс всего блока. Такое решение является общепринятой мировой практикой.

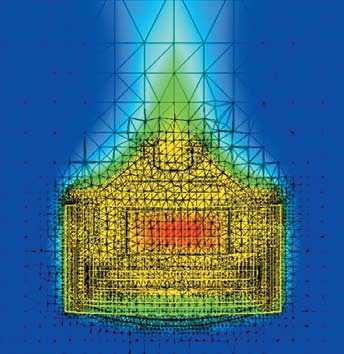

В некоторых конструкциях светильников драйвер оказывается заключенным в корпусе светильника. Из-за ограниченного теплообмена драйвер может перегреться и переключиться в режим «защита от перегрева». Для примера можно рассмотреть тепловую модель светодиодного светильника, где красная зона в центре показывает перегретый драйвер (рис. 6). В ряде случаев воздух, окружающий источник питания, может выступать в роли теплоизолятора и ограничивать теплопередачу на корпус светильника. Выходом из такой ситуации может быть заполнение пространства вокруг источника питания материалом с высокой теплопроводностью, например, теплопроводящим силиконовым компаундом.

Рис. 6 Тепловая модель светильника

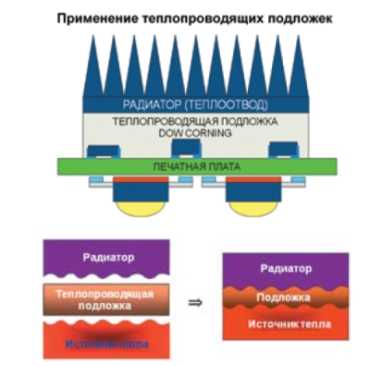

Рис. 6 Тепловая модель светильника Применение теплопроводящих подложек

Для повышения технологичности сборки и упрощения конструкции светодиодного светильника полезным решением могут быть теплопроводящие подложки. Этот класс материалов представляет собой заранее отвержденный силиконовый гель со специальными свойствами. Теплопроводность до 3,5 Вт/м*К и толщина от 0,25 до 5,0 мм позволяют решать широкий спектр задач по отводу тепла с поверхности печатных узлов (данные приведены для материалов Dow Corning, таблица 2).

Таблица 2 Линейка теплопроводящих подложек Dow Corning

С точки зрения конструкции изделия в дополнение к функции передачи тепла подложки могут выполнять еще и функцию заполнения воздушных зазоров до 4 мм и более (можно складывать подложки в несколько слоев). Эта возможность полезна как при производстве светодиодных устройств, так и при производстве источников питания. Дополнительно, благодаря высоким диэлектрическим свойствам и хорошей сжимаемости, одна подложка может обеспечить отвод тепла с любой площади печатного узла и от компонентов различных размеров и форм (рис. 7).

Рис. 7 Применение теплопроводящих подложек в светодиодной технике

Рис. 7 Применение теплопроводящих подложек в светодиодной технике С технологической точки зрения применение теплопроводящих подложек упрощает и сокращает процесс сборки светодиодной техники. Подложки не требуют процессов полимеризации, что исключает необходимость применения специального оборудования для отверждения, сокращает затраты времени на сборку, уменьшает потребление электроэнергии и человеческих ресурсов.

Применение теплопроводящих подложек способно повысить конкурентоспособность светодиодной техники как за счет обеспечения высокого качества продукции, так и за счет оптимизации себестоимости.

Заключение

Еще раз подчеркнем, что по оценкам экспертов, обеспечение эффективного теплоотвода в светодиодной светотехнике – одна из наиболее актуальных задач, стоящих сегодня перед разработчиками и производителями данной продукции. Вполне вероятно, что успешными производителями светодиодной светотехники завтрашнего дня будут именно те, кто раньше найдет и применит современные решения по обеспечению теплового режима работы устройств. Применение современных теплопроводящих материалов является как раз одним из тех решений, которые помогут повысить конкурентоспособность светодиодной техники за счет обеспечения высокого качества продукции и оптимизации себестоимости. Специалисты Остека готовы помочь вам в поиске таких решений и применении их на практике!

- Автор, должность:

- Вячеслав Ковенский, начальник отдела; Александр Савельев, ведущий инженер

- Отдел:

- Направление технологических материалов

- Email:

- [email protected]

- Издание:

- Информационный бюллетень «Поверхностный монтаж», февраль 2011, №1

ostec-materials.ru

Эффективные решения для теплоотвода в светодиодной светотехнике

16 марта

Известно, что КПД мощных светодиодов на порядок выше, чем у ламп накаливания. В то же самое время большая часть энергии, потребляемой светодиодами (около 75%), все-таки рассеивается в виде тепла. С ростом светового потока от светодиодных источников растет тепловыделение. По оценкам некоторых международных и отечественных экспертов, обеспечение эффективного теплоотвода в светодиодной светотехнике — одна из наиболее актуальных задач, стоящих сегодня перед разработчиками и производителями данной продукции. Настоящая статья посвящена решению задач теплоотвода в современной светодиодной светотехнике при помощи эффективных теплопроводящих материалов.

П

очему важен эффективный отвод тепла в светодиодной светотехнике

В отличие от традиционных ламп накаливания и газоразрядных ламп, современные светодиоды чувствительны к высоким температурам по следующим причинам:

– во-первых, при перегреве светодиода уменьшается его эффективность, падает световой поток, изменяется цветовая температура, а срок службы может сокращаться в разы;

– во-вторых, при температуре 80°С интенсивность свечения падает примерно на 15% в сравнении с интенсивностью при комнатной температуре. Как результат, светильник с 20-ю светодиодами при температуре 80°С может иметь световой поток, эквивалентный потоку от 17-ти светодиодов при комнатной температуре. При температуре перехода равной 150°С интенсивность света светодиодов может упасть на 40%!;

– в-третьих, у светодиодов температурный коэффициент прямого напряжения отрицательный, т.е. при повышении температуры оно уменьшается. Обычно этот коэффициент составляет –6…–3 мВ/K, поэтому прямое напряжение типичного светодиода может составлять 3,3 В при 25°C и не более 3 В при 75°C. Если источник питания не позволяет снижать ток на светодиодах, это может привести к еще большему перегреву и выходу светодиодов из строя. Кроме того, многие источники питания для светодиодных светильников рассчитаны на температуру эксплуатации до 70°С.

Таким образом, для эффективной работы многих светодиодных устройств важно обеспечить температуру не более 80°С как в области p-n-перехода светодиодов, так и в области источника питания. Несоблюдение рекомендуемого температурного режима может привести к потере количества и качества света, увеличению стоимости света от светодиодного устройства, а также сокращению жизни прибора.

Реализация теплоотвода в светодиодной светотехнике

Наиболее распространенным способом отведения избыточного количества тепла от мощных светодиодов и микросхем является его передача на печатную плату (в т.ч. платы с металлическим основанием — MC PCB, AL PCB, IM PCB), подложку или другие конструктивные элементы электронного устройства. Также применяется установка радиатора на перегревающийся компонент (или перегревающегося компонента на радиатор), что увеличивает площадь лучистого и конвекционного обмена. Затем тепло передается в окружающую среду преимущественно при помощи конвекции. Это относительно недорогие и эффективные методы, однако в каждом случае эффективность теплоотвода зависит от эффективности передачи тепла в области контакта двух поверхностей.

Дело в том, что поверхности источника тепла и теплоприемника имеют шероховатости и неровности. При контакте плоскостей в большинстве случаев возникают зазоры (микрополости), в которых содержится воздух (см. рис. 1). В результате плоскости контактируют точечно, что существенно увеличивает тепловое сопротивление перехода.

| Рис. 1. Схематичное изображение контакта двух поверхностей |

Следует учитывать, что коэффициент теплопроводности воздуха крайне мал — 0,02 Вт/м∙К — и примерно в 40 раз меньше, чем у типичных теплопроводящих паст. Таким образом, в связи с наличием воздуха между контактирующими поверхностями возникает высокое сопротивление тепловому потоку, и эффективность отвода тепла существенно падает. Чтобы избежать этого негативного эффекта, используется теплопроводящий материал, который заполняет зазоры. Тип материала выбирают, исходя из рассеиваемой мощности, конструктивных особенностей изделия и уровня теплопередачи.

Уровни теплопередачи в типовом светодиодном устройстве

Рассмотрим несколько уровней передачи тепла в типичном светодиодном светильнике (см. рис. 2).

| Рис. 2. Уровни теплопередачи в светодиодном устройстве |

Уровень 1: передача тепла от светодиода на печатную

плату или основание. Этот уровень характеризуется очень малой площадью

контакта и относительно большим количеством передаваемого тепла. Таким образом,

для обеспечения эффективной теплопередачи необходим материал, который обеспечит

минимальное тепловое сопротивление в области контакта поверхностей. Часто для

обеспечения теплопередачи на первом уровне теплоотводящее основание светодиодов

припаивают к плате. Пайка — хороший вариант для теплопередачи, т.к.

коэффициент теплопроводности типичного припоя равен 85 Вт/м∙К.

Однако использование данного способа в ряде случаев ограничено из-за

технологических соображений. Альтернативой пайке может служить применение

теплопроводящих клеев или паст с высокой теплопроводностью (до 7 Вт/м∙К для

материалов Dow Corning).

Уровень 2: передача тепла от платы (модуля) со светодиодами на радиатор или другую рассеивающую тепло поверхность. Этот уровень характеризуется большой площадью передачи и менее мощным удельным тепловым потоком в сравнении с рассмотренным ранее первым уровнем. Для обеспечения теплопередачи на втором уровне можно использовать материалы с относительно невысокой теплопроводностью (в пределах 2 Вт/м∙К). В качестве теплопроводящего материала (в зависимости от конструкции изделия) могут использоваться силиконовые теплопроводящие пасты, клеи, подложки или компаунды.

Если светодиоды устанавливаются непосредственно на радиатор, первый и второй уровни теплопередачи совпадают. В этом случае в качестве теплопроводящего материала можно использовать теплопроводящие пасты или клеи с высокой теплопроводностью.

Применение теплопроводящих паст

Важно учитывать, что для использования в современных светодиодных устройствах теплопроводящие пасты должны иметь широкий диапазон рабочих температур. Для уличного светильника такой диапазон может составлять –50…100°С и выше. Опыт показывает, что широко распространенные и популярные на отечественных производствах традиционные теплопроводящие пасты в ряде случаев не отвечают таким жестким требованиям. Поэтому через относительно короткий период времени паста может высохнуть, потерять свои полезные свойства и, как следствие, теплопередача будет нарушена.

Хорошо зарекомендовавшим себя материалом в светодиодной светотехнике для задач теплопередачи второго уровня является силиконовая теплопроводящая паста Dow Corning SC 102. Теплопроводность пасты величиной 0,8 Вт/м∙К позволяет ее использовать во многих светодиодных конструкциях, а диапазон рабочих температур –45…200°С обеспечивает эффективную и надежную теплопередачу практически при любых возможных температурах эксплуатации светильника.

Для более эффективного отвода тепла от теплонагруженных компонентов (задачи первого уровня теплопередачи), можно использовать пасты Dow Corning с более высоким коэффициентом теплопроводности вплоть до 7 Вт/м∙К (Dow Corning TC-5600).

Применение теплопроводящих клеев

Избавиться от дополнительных элементов крепления можно, используя силиконовые теплопроводящие клеи. В дополнение к теплоотводу они обеспечивают еще и механическую фиксацию, что позволяет упростить процесс сборки светильника. Силиконовые теплопроводящие клеи прекрасно работают в широком диапазоне температур и обладают высокой теплопроводностью, что обусловливает их широкое применение в современной светодиодной технике. В качестве примера можно привести несколько силиконовых теплопроводящих клеев Dow Corning и рассмотреть их особенности (таб. 1)

|

Таблица 1. Сравнительные характеристики теплопроводящих клеев** Dow Corning |

|||

|

Параметры |

Dow Corning. SE 4420 |

Dow Corning. SE 4486 |

Dow Corning. 3-6752 |

|

Вязкость, сП |

108000 |

19000 |

81000 |

|

Теплопроводность Вт/м∙К |

0,9 |

1,6 |

1,9 |

|

Полное отверждение |

200 ч при 20°С* |

120 ч при 20°С* |

3 мин при 150°С |

|

Потенциальное применение |

Теплоотвод с малых площадей средних тепловых потоков в мелкосерийном производстве |

Теплоотвод с больших площадей высоких тепловых потоков в мелкосерийном производстве |

Использование в крупносерийном производстве при высоких тепловых нагрузках |

* Отверждение слоя в 3 мм при относительной влажности воздуха 55%.

** Линейка теплопроводящих клеев Dow Corning не ограничивается материалами, приведенными в таблице.

Применение теплопроводящих силиконовых компаундов

Часто светодиодная техника — информационные экраны, светильники уличного освещения, светильники взрывобезопасного исполнения, светофоры — оказывается подвержена неблагоприятным воздействиям окружающей среды: влажность, соляной туман, кислотные осадки, загрязнение пылью и т.д.

Существует несколько способов защиты светодиодных устройств от воздействия внешней среды. Традиционно используется стекло, которым закрывают устройство. Однако тепловой режим устройства и его оптические характеристики при таком способе защиты не становятся лучше.

Кроме того, в подавляющем большинстве случаев замкнутое пространство под защитным стеклом светильника остается заполненным воздухом, поэтому при определенных условиях под стеклом светильника может образовываться конденсат (см. рис. 3). Это может изменить оптические свойства светильника, вызвать коррозию и короткое замыкание в устройстве. Очевидно, что современный светильник требует более надежных решений для защиты устройства.

| Рис. 3. Варианты защиты светодиодного светильника |

Многие производители для защиты устройства все чаще используют теплопроводящие заливочные компаунды (см. рис. 4, 5). В этом случае плата или светильник заливается с внешней стороны до уровня оптических элементов светодиодов. Таким образом, при помощи одного материала обеспечивается отвод тепла от светодиодов, защита светодиодного устройства от негативного воздействия внешней среды и дополнительная механическая прочность светильника. Такое решение может повысить эффективность сборки, надежность и конкурентоспособность светодиодного устройства.

| Рис. 4. Пример заливки светодиодной панели и светильника теплопроводящими компаундами Dow Corning | |

| Рис. 5. Тепловая модель светильника |

Хорошим решением для заливки светодиодного устройства могут быть силиконовые компаунды Sylgard 160 и Sylgard 170. Материалы характеризуются теплопроводностью до 0,6 Вт/м∙К и возможностью полимеризации при любой глубине заливки. Время полимеризации компаундов составляет несколько минут при повышенной температуре (4 мин при 100°С). Также возможна полимеризация при комнатной температуре, но время отверждения будет дольше. Основные различия этих материалов в том, что Sylgard 170 более текучий (2000 сП против 6000 сП у Sylgard 160). Это обстоятельство определяет выбор компаунда для решения конкретной задачи.

Таким же образом можно поступить при защите источника питания (драйвера) от негативных внешних воздействий. Принцип тот же: компаунд заполняет объем, в котором ранее был воздух, позволяя улучшить тепловой баланс всего блока. Такое решение является общепринятой мировой практикой.

В некоторых конструкциях драйвер заключен в корпус светильника. Из-за ограниченного теплообмена драйвер может перегреться и переключиться в режим «защита от перегрева». Для примера можно рассмотреть тепловую модель светодиодного светильника, где красная зона в центре показывает перегретый драйвер (см. рис. 5). В ряде случаев воздух, окружающий источник питания, может выступать в роли теплоизолятора и ограничивать теплопередачу на корпус светильника. Выходом из такой ситуации может быть заполнение пространства вокруг источника питания материалом с высокой теплопроводностью, например, теплопроводящим силиконовым компаундом.

Применение теплопроводящих подложек

Для повышения технологичности сборки и упрощения конструкции светодиодного светильника полезным решением могут оказаться теплопроводящие подложки. Этот класс материалов представляет собой заранее отвержденный силиконовый гель со специальными свойствами. Теплопроводность до 3,5 Вт/м∙К и толщина 0,25…5,0 мм позволяют решать широкий спектр задач по отводу тепла с поверхности печатных узлов (данные приведены для материалов Dow Corning).

С точки зрения конструкции изделия, помимо передачи тепла подложки могут выполнять еще и функцию заполнения воздушных зазоров до 4 мм и более (можно складывать подложки в несколько слоев). Эта возможность востребована как при производстве светодиодных устройств, так и источников питания. Кроме того, благодаря высоким диэлектрическим свойствам и хорошей сжимаемости одна подложка обеспечивает отвод тепла с любой площади печатного узла и от компонентов различных размеров и форм (см. рис. 6).

| Рис. 6. Применение теплопроводящих подложек в светодиодной технике |

С технологической точки зрения, применение теплопроводящих подложек упрощает и сокращает процесс сборки светодиодной техники. Подложки не требуют процессов полимеризации, что исключает необходимость применения специального оборудования для отверждения, сокращает затраты времени на сборку, уменьшает потребление электроэнергии и использование человеческих ресурсов.

Применение теплопроводящих подложек способно повысить конкурентоспособность светодиодной техники как за счет обеспечения высокого качества продукции, так и за счет оптимизации себестоимости.

|

Таблица 2. Линейка теплопроводящих подложек Dow Corning |

|||

|

Продукт Dow Corning |

Отличительные особенности |

Тепло-проводность Вт/(м·К) |

Толщина, мм |

|

Dow Corning® TP-15** |

Клейкая поверхность с одной или двух сторон. Демпфируют нагрузки и обеспечивают хорошую электрическую изоляцию. Хорошая теплопроводность. |

1,1—1,3 |

0,25—2,0 |

|

Dow Corning® TP-21** |

Хорошо сжимаемые и клейкие с двух сторон подложки. Решение для задач, где требуется плотное заполнение зазоров или перенос тепла через большие воздушные зазоры. |

0,7 |

2,2—5,0 |

|

Dow Corning® TP-22** |

Демпфируют механические нагрузки и отличаются высокой теплопроводностью. |

1,64 |

0,25—3,0 |

|

Dow Corning® TP-23** |

Подложки с высокой степенью сжимаемости и высокой теплопроводностью. Решение для задач, где требуется эффективный перенос тепла через большие воздушные зазоры. |

1,4 |

2,2—4,6 |

|

Dow Corning® TP-35** |

Мягкие теплопроводящие подложки. Демонстрируют высокую степень сжимаемости и высокую теплопроводность. |

3,5 |

0,5—5,0 |

Заключение

Еще раз подчеркнем, что по оценкам экспертов, обеспечение эффективного теплоотвода в светодиодной светотехнике — одна из наиболее актуальных задач, стоящих сегодня перед разработчиками и производителями данной продукции. Вполне вероятно, что успешными производителями светодиодной светотехники завтрашнего дня будут именно те, кто раньше найдет и применит современные решения по обеспечению теплового режима работы устройств.

Применение современных теплопроводящих материалов является как раз одним из тех решений, которые позволят повысить конкурентоспособность светодиодной техники за счет высокого качества продукции и оптимизации себестоимости. Специалисты Остека готовы помочь вам в поиске таких решений и применении их на практике!

|

Вячеслав Ковенский В 2005 году закончил Белорусский государственный университет информатики и радиоэлектроники по специальности «Производство и проектирование радиоэлектронных средств». С 2005 по 2007 годы — разработчик устройств и систем автоматического управления на НТЦ «Белмикросистемы» НПО «Интеграл», г. Минск. Во время работы на НПО «Интеграл» участвовал в разработке, производстве и запуске в эксплуатацию распределенной системы автоматизированного управления климатом объектов агропромышленного комплекса. С 2007 года отдел технологических материалов ЗАО Предприятие Остек. Основной фокус деятельности — повышение эффективности производств передовой техники путем оптимизации комплексного снабжения материалами и предоставления эффективной технологической поддержки производителей. |

|

|

Александр Савельев В 2006 г. закончил Владимирский государственный университет, кафедра КТРЭС (конструирование и технология радиоэлектронных средств), в настоящее время обучается в Российской академии государственной службы при президенте РФ, 4 курс, «Управление персоналом». Работал в ОАО ЮПЗ Промсвязь с 2002 по 2010 год монтажником РЭАиП, регулировщиком РЭАиП, мастером участка и старшим мастером цеха. |

Вы можете скачать эту статью в формате pdf здесь.

www.russianelectronics.ru