Настройки печати ABS пластиком | Как подобрать режимы печати для АБС

ABS-пластик – это один из самых популярных и востребованных расходных материалов для 3Д-печати. Заманчива его цена, которая весьма доступна, а также физические характеристики. Для работы с ABS-пластиком используются 3Д-принтеры, которые печатают по технологии FDM. Для этой цели АБС-пластик поставляется в мотках в виде нитей. Нить заправляется в экструдер, в котором она расплавляется, наносится послойно, выстраивая модель.

Данная технология отличается простотой и понятностью, но для печати необходимо также учитывать особенности ABS-пластика, которые определяют настройки печати.

ABS-пластик: характерные особенности

Пластик ABS для 3Д-принтера обладает следующими свойствами:

- механическая прочность;

- стойкость к влаге;

- инертность по отношению к кислотам и маслам;

- лёгкость обработки;

- эластичность;

- высокие показатели теплоёмкости;

- широкая цветовая палитра;

- сравнительно низкая цена.

Технические характеристики материала приведены в таблице.

|

|

Показатель |

Величина |

|

|

Температура стеклования |

105 градусов |

|

|

Плотность |

1,05 г/см3 |

|

|

Упругость на растяжение |

1627 мПа |

|

|

Удлинение (относ.) |

6% |

|

|

Прочность на разрыв |

22 мПа |

|

|

Прочность на изгиб |

41 мПа |

|

|

Процент усадки |

0,8 |

Однако важно понимать, что многое будет зависеть от производителя. Поэтому при работе с АБС-пластиком конкретной торговой марки необходимо руководствоваться рекомендациями производителя.

Настройки печати ABS пластиком

Для достижения наилучшего результата печати очень важно выбрать оптимальные параметры. Причём многое будет зависеть от возможностей и типа 3Д-принтера. Выбор касается таких характеристик, как температура плавления, скорость печати, толщина слоя, температура стола (если имеется функция его подогрева). Часто, показатели подбираются опытным путём, то есть печатается черновой вариант, и вносятся при необходимости изменения. Поэтому ниже приведены усреднённые показатели настроек:

|

|

показатель |

величина |

|

|

Температура плавления |

230-270 градусов по Цельсию |

|

|

Толщина слоя |

На 20% меньше диаметра сопла |

|

|

Температура подогрева стола |

105-115 градусов по Цельсию |

|

|

Коэффициент подачи пластика |

0,85-0,95 |

|

|

Скорость печати |

30-60 мм/с |

Для ABS-пластика характерны проблемы с адгезией к рабочей платформе. Если она оснащена подогревом, то это будет идеальным вариантом. Дело в том, что пластик при остывании начинает отскакивать от платформы и последующие слои накладываются неправильно, возникает деформация. Чтобы этого избежать используют подогрев и специальные составы для повышения адгезии. Наиболее популярен раствор ABS-пластика в ацетоне, хотя этот вариант у многих вызывает опасения из-за специфического запаха и потенциального вреда для здоровья.

Опытным путём энтузиасты находят и иные варианты:

- слой клея ПВА;

- лак для волос;

- клей-карандаш;

- синий скотч;

- пиво (даже так!).

Одним из проверенных способов является применение ПВА. При этом клеем густо намазывается платформа. Выжидается время, пока клей не высохнет до прозрачности, но передерживать тоже не стоит. После этого печатается первый слой. Делать это лучше всего на пониженной скорости с увеличенной подачей пластика. А после этого выставлять рабочие показатели.

Довольно часто приходится сталкиваться с такой проблемой, как расслоение. Это тот случай, когда слои пластика не соединяются между собой. Важно подобрать температуру и толщину слоя таким образом, чтобы слои не «плыли», но и не отсоединялись друг от друга, а надежно сплавлялись, сохраняя форму.

Таким образом, оптимальные параметры печати можно подобрать только опытным путём. И лучше всего руководствоваться рекомендациями производителя 3Д-принтера и пластика.

3d-m.ru

сравнение PLA, ABS, PET/PETG, HIPS, PP, ASA, nGen, PC-ABS, Flex, нейлона и композитов — qbed

ABS (acrylonitrile butadiene styrene, или акрилонитрилбутадиенстирол) — очень прочный и универсальный материал с высокой термостойкостью. Так же, как и PLA, этот пластик представляет собой термопластический полимер, который можно неоднократно плавить и кристаллизировать без видимого ущерба для его свойств. Одно из существенных отличий ABS от PLA заключается в том, что для плавки ABS требуется более высокая температура, но именно эта высокая температура плавления дает ABS распечаткам большее тепловое сопротивление (ваши распечатки будут выдерживать температуры до 98 °C). Распечатки из ABS пластика можно использовать и хранить как дома, так и на улице. Именно из ABS пластика сделан всеми любимый конструктор LEGO!

Еще одно преимущество ABS — его растворимость в ацетоне. Если вы хотите придать распечаткам гладкую поверхность вместо типичной для FDM печати ребристой поверхности с отличимыми слоями, то с ABS вы легко сможете это сделать, обработав распечаток парами ацетона. Также обработка поверхности ацетоном позволит вам соединять вместе разные распечатки и их части. Растворители PLA пластика гораздо менее безобидные, чем ацетон, поэтому у PLA распечатков постобработка выглядит куда сложнее.

В состав ABS входит износостойкий синтетический каучук, что делает материал довольно крепким и ударопрочным.

Теперь пару слов о недостатках. ABS пластик страдает от усадки при охлаждении. То есть ваш распечаток может сжиматься при понижении температур, отрываться от платформы печати (даже при ее нагреве до 100 °C) и деформироваться, что, естественно, негативно сказывается на качестве распечатка. Старайтесь держать принтер в теплых помещениях при печати из ABS, особенно если вы собираетесь печатать большую модель.

Еще один минус ABS — это неприятный запах при плавлении. Принтер нужно обязательно держать в хорошо проветриваемом помещении либо придумать для него какую-нибудь изоляционную камеру.

www.qbed.space

Термоформование листов из АБС POLYLAC PA-747 и ПК WONDERLITE PC-108U

Следует отметить, что сушку можно проводить, и, не удаляя защитную пленку. В этом случае рекомендуемая температура не должна превышать 90 °C. Время сушки при этом значительно увеличивается.

Минимальное время сушки зависит не только от толщины листа, но, главным образом, от содержания влаги. Чтобы определить оптимальное время сушки, можно провести простейший тест: поместите фрагмент листа, подлежащего сушке, в печь, нагретую до температуры 180 °C на 10 минут. Если появляются пузырьки, лист просушен не полностью, и процесс должен быть продолжен. Как только пузыри исчезают, оптимальное время сушки найдено.

Предварительно высушенный лист должен, если это возможно, быть оставлен в печи до тех пор, когда начнется процесс термоформования с тем, чтобы сократить мощность и время нагрева термоформующего оборудования. Полностью высушенные листы можно вынуть из печи. Охлажденные до комнатной температуры листы могут быть использованы в течение 1 часа до максимум 10 часов (в зависимости от относительной влажности и температуры в цехе) без необходимости предварительной сушки их снова.

При подготовке к термоформованию ПК, помните, что сначала лист сначала усядет при его нагреве выше температуры стеклования. Если лист не вставлен в раму, можно ожидать усадку до максимума в 10% (для тонкого листа).

Перед началом нагрева и термоформования лист должен быть очищен с помощью антистатического чистящего средства или ионизирующей воздушной пушки. Это необходимо, чтобы избежать появления пятен или даже погруженных в материал частичек грязи или пыли на конечном изделии.

Позаботьтесь о процессе нагрева листа. Слишком быстрый нагрев приведет к аккумулирования тепла на поверхности листа и деградации материала. Лучше всего подойдут инфракрасные нагреватели. Применение контактных и высокочастотных нагревателей недопустимо. Галогенные нагреватели, в основном, используются для окрашенных листов.

2. Горячая линия гибки

Оборудование по горячей гибке представляет собой простой инфракрасный (ИК) или электрический нагреватель сопротивления, изгиб-суппорты, покрытые тканью, и зажимное устройство.

Рекомендуется удалить защитную пленку, если формование происходит при температуре выше на 10-15 °С, чем температура стеклования материала, но для того, чтобы защитить готовую деталь, можно удалить пленку локально, но делайте это осторожно, избегая при этом надрезов и царапин поверхности листа. В некоторых случаях пленка может оставаться на листе в течение всего процесса. Выполните предварительный тест, чтобы узнать правильное время нагрева.

Для поликарбонатного листа до 2 мм предварительная сушка обычно не требуется. Если пузырьки возникают по краям, изолируйте края изоляционным материалом так, чтобы избежать их перегрева. Если пузырьки все-таки появляются, это может означать, что сушка все-таки необходима.

Если внутренние углы меньше 45 °, защитная пленка с внутренней стороны должна быть удалена.

Время нагрева зависит от мощности ИК нагревателей. С односторонним обогревом прогрев занимает около 2 мин, чтобы сделать лист до 3 мм лист достаточно мягким для гибки. Более толстые листы необходимо нагревать с обеих сторон. Если это невозможно, переворачивайте лист периодически в течение цикла нагрева. Всегда сгибайте лист со стороны, которую грели в последнюю очередь, формируя внешний радиус.

Когда лист станет мягким, удалите его от источника нагрева, согните, положите на суппорты и зажмите.

Охлаждайте медленно, чтобы предотвратить деформацию. Держите деталь поблизости от нагревательного устройства в целях равномерного остывания и снижения напряженности. Как только температура детали снизится ниже температуры Tg, она может быть помещена в фиксирующее устройство и продолжить охлаждаться на воздухе.

Температура стеклования (Tg):

АБС (ABS) Polylac PA-747 – мин. 88 °С, в зависимости от марки.

ПК (PC) Wonderlite PC-108U – 148 °С.

3. Драпировка

Одноосные или слегка изогнутые 3D детали могут быть изготовлены путем драпировки. Форму предпочтительно подогреть до температуры, составляющей 55-70% от температуры стеклования, чтобы избежать проблемы охлаждения. Формы могут быть сделаны из дерева, алюминия или смолы и покрыты войлоком. Небольшого давления (можно использовать мягкие перчатки или ткань, например льняную) достаточно, чтобы задрапировать лист, уложив его в положительную форму. Альтернативный способ состоит в размещении плоского листа на форму, оснащенную устройством для приложения нагрузки к листу, когда он станет мягким. Затем поместите форму с листом на ней в печь.

Где это применимо, удалите защитную пленку, прежде чем поместите лист в ИК печь для нагрева. Предпочтительнее вставить лист в рамку или подвесить его, так как размещение его на горизонтальной поверхности может привести к появлению отметин на листе. Для легкого формования температура листа должна быть примерно на 20 °С выше температуры Tg. Поместите лист на форму сразу после нагрева. Для этого сократите расстояние между формой и печи до минимума. Охлаждайте на воздухе, но обратите внимание на сквозняки, которые могут вызвать искривление и напряжение в готовом изделии. В большинстве случаев для формирования драпировки предварительно сушить лист не нужно. Имейте в виду, что, если лист не закреплен в рамке, он усядет в процессе нагрева (лист до 5 мм может усесть до10% в направлении экструзии, усадка для листов выше 5 мм меньше).

4. Вакуумное формование

В силу хорошей текучести листы из ПК и АБС позволяют изготовить сложные готовые детали. Можно использовать экструдер с более высоким соотношением длины шнека к диаметру цилиндра экструдера:

Для АБС (ABS) Polylac PA-747 – соотношение L/D 4:1.

Для ПК (PC) Wonderlite PC-108U – соотношение L/D 3:1.

Для вакуумного формования могут быть использованы стандартные доступные вакуумные формовочные машины, предпочтительно с системой сэндвич-нагрева. Минимальная глубина вакуума 500 мм рт. столба (= 0,66 атм = 0,066 МПа), но предпочтительнее более глубокий вакуум.

4.1 Температура

Идеальная температура формования должна быть достаточно высокой, чтобы ограничить образование внутреннего напряжения, но и достаточно низкой, чтобы обеспечить короткое время цикла. В любом случае максимальная температура не должна быть превышена, чтобы не “сжигать” материал. Указанные температуры являются температурой листов:

Для АБС (ABS) Polylac PA-747 – максимально 185°C.

Для ПК (PC) Wonderlite PC-108U – максимально 210°C.

4.2 Формы

Для длинных производственных циклов и/или когда требуется оптическое качество, используйте алюминиевые или стальные формы с контролем температуры. Для прототипов или ограниченных серий можно использовать инструмент, сделанный из гипса, древесины лиственных пород, усиленных эпоксидной или полиэфирной смолой. Учитывайте, что материал формы влияет как на время охлаждения, так и на качество поверхности детали. Предпочтительно также, чтобы форма имела значение шероховатости (Ra) между 1,0 и 1,4. Усадка ПК Wonderlite PC-108U составляет 0,8-1 %. Для хорошей откачки воздуха важно сделать оптимальное количество микроотверстий в нужных местах. Если этого не будет сделано, можно ожидать оптических дефектов, таких как маленькие поры или кратеры. Это особенно вероятно на деталях с большими плоскими поверхностями. Чтобы избежать следов от удаления воздуха на конечной детали, эти вентиляционные отверстия должны быть диаметром не более 0,5 – 0,8 мм. Для ускорения откачки воздуха рекомендуется сверлить отверстия в обратном направлении большими сверлами. В случае закруглений, равными минимум толщине листа, лист должен скользить по форме без риска истончения и образования перепонок. Хорошее снятие с формы может быть достигнуто путем проектирования угла минимум от 4 до 6°.

4.3 Отрицательные и положительные формы

С помощью отрицательных форм производятся с тонким дном и толстыми стенками, в то время как положительные формы дают изделия части с толстым дном и тонкими стенками. В зависимости от применения, изготавливается положительная или отрицательная форма. Для лучшего внешнего вида используйте отрицательные формы, которые воспроизводят больше деталей.

Горячий лист из термопласта воспроизводит каждую деталь, включая плохо исполненную форму. Эту проблему можно решить либо обновлением поверхности формы или путем снижения температуры пресс-формы и/или поверхности листа.

4.4 Нагрев

Удалите защитную пленку до начала термоформования и обдуйте лист ионизированным воздухом под давлением.

Когда происходит зажим только с 2-х сторон свободная от фиксации сторона может уменьшиться в размерах (см. Драпировка), поэтому предпочтительнее использовать 4 боковых зажима. Если возможно регулировать профиль нагрева, рекомендуется настроить его так же, как при предварительной сушке, когда лист располагается таким же образом, как в форме. Таким образом лучше всего достигается оптимальная толщина. Рекомендуется также, чтобы приспособления, используемые для поддержки и фиксации краев листа, также нагревались во избежание значительных потерь тепла во время нагрева, а также неравномерного охлаждения, что может привести к созданию внутренних напряжений или деформации краев.

Чтобы улучшить градиент толщины, лист можно раздувать или механически формировать посредством матрицы.

Диапазон температур нагрева:

Для АБС Polylac PA-747 – 150-180°С.

Для ПК Wonderlite PC-108U – 175-210°C.

Рекомендуется использовать минимальную мощность нагрева в 30 кВт / м2, но если этого недостаточно, можно использовать теплоотражающие материалы. Односторонний нагрев не рекомендуется для листов от 3 мм и больше. Для предотвращения деградации поверхности, избегайте быстрого нагрева. Лист может поглощать часть ИК-излучения и накопление тепла может повредить лист и сделать хрупкой сформированную деталь. Необходимое время нагрева, пропорциональное толщине листа, должно быть определено в ходе предварительного теста.

Как только лист становится достаточно пластичным, начинается процесс релаксации напряжения, а также термического расширения, заставляя лист двигаться вверх и вниз. Давление воздуха должно быть применено, чтобы сохранить лист настолько плоским, насколько это возможно. Если вы не в состоянии сделать это, возможно образование локальных неровностей и следов нагрева.

После того как процесс нагревания закончен, должно начаться формование.

Обратите внимание, что различные цвета и различные текстуры поверхности требуют различных процедур нагрева.

Коэффициент растяжения (х 10-6м / м °С)

4.5 Формование

Как только нагреватели будут выключены, лист будет раздут на необходимую высоту, форма приподнимается и подключается вакуум, чтобы четко сформировать лист на пресс-форме.

rusplast.com

Как избежать деформации моделей при 3D-печати

Нет ничего «приятнее», чем отойти от принтера на пару часов и подремать, а вернувшись, найти вот это: Вермишель. Пластиковая

Знакомая картина? Да, это те самые «ангельские волосы», «спагетти» или «вермишель», получаемые при срыве модели с рабочего стола. Причиной такого бедствия зачастую служит деформация слоев. Закручивание краев модели вверх приводит к тому, что экструдер цепляет модель и банально ломает или срывает ее с платформы. Дальше же начинается артистичное наполнение окружающей среды пластиковой нитью в художественном стиле Джексона Поллока.

Слева: №5, 1948. Автор: Джексон Поллок. Фиброкартон, масло. Цена: $140млн

Справа: Ангельские волосы, 2013. Автор: Ravix. Принтер Prusa Mendel, ABS-пластик. Цена: $0

Но прелести деформации на этом не заканчиваются. Как проще всего поссорить двух «мэйкеров»? Правильный ответ: спросить у них что лучше – PLA (полилактид) или ABS (акрилонитрилбутадиенстирол). ABS – штука, конечно, заманчивая. Этот пластик прочен, долговечен и недорог. Полилактид, в общем-то, тоже относительно недорог, но относительно мягок и биоразлагаем – со всеми вытекающими последствиями. Так почему же такие популярные устройства, как Makerbot Replicator, создаются для печати одним лишь полилактидом? Экологичность PLA суть вторичная причина, скорее даже бонус. А главная причина – низкая температура стеклования и минимальная усадка. Он не требует нагревания до сверхвысоких температур для плавления, а при остывании хоть и сжимается, теряя объем, но не сильно. Другими словами, печатать полилактидом проще. А вот ABS «усаживается» достаточно заметно, теряя до 8% объема. Если не контролировать температурный режим, то можно получить искривления и даже трещины.

В нашей статье мы предлагаем рассмотреть методы устранения деформации.

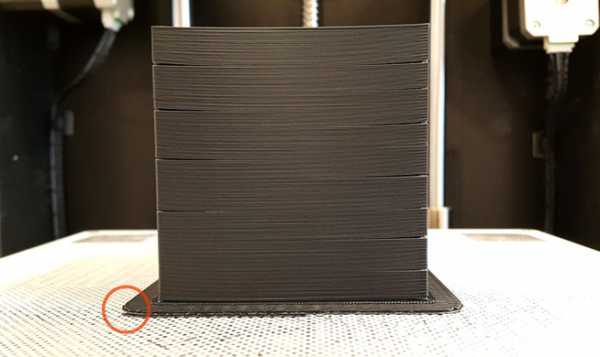

Используйте подогреваемую платформу

Рабочая платформа с нагревательным элементомЭта опция предлагается со многими современными 3D-принтерами, а в случае с RepRap модификацию можно провести самому. Пусть подогрев и добавит к стоимости принтера, но оно того стоит. Подогрев модели снизу позволяет замедлять и выравнивать процесс остывания. Если небольшие модели из PLA можно напечатать без подогрева, то при печати больших объектов без нагревательного элемента уже не обойтись, так как даже незначительная усадка PLA имеет кумулятивный эффект при возрастании габаритов модели. При печати же ABS-пластиком подогрев просто необходим, иначе быстрая усадка нижних слоев приведет к деформации верхних, еще горячих частей модели. Стоит обратить внимание на равномерность прогрева платформы. Если прогрев не будет равномерным, то первые же слои, неравномерно охлаждаясь, могут «закрутиться». Зачастую тут даже не поможет клей или липкая лента, используемые для удержания модели на месте. Края поднимутся, экструдер зацепит нанесенные слои, а дальше – «вермишель».

Выберите правильную адгезию

Kapton – отличное покрытие для платформыЕсли пластик не будет клеиться к платформе, ждите беды. Какая из них лучшая – консенсуса нет. Фигурируют столы из алюминия, стекла (даже базальта), стали, титана. Бывалые «RepRap»еры молятся на Kapton – полиимидную пленку, наносимую на поверхность платформы. Кстати, пленку можно обработать мелкозернистой наждачной шкуркой – шершавая поверхность будет способствовать «схватыванию» с пластиком. Некоторые пользователи напыляют на поверхность платформы аэрозольный клей, содержащий ацетон (для схватывания ABS), или даже лак для волос!

Чистота – залог хорошей печати

Если рабочая платформа покрыта пылью, то к пыли и будет прилипать пластик. Как это повлияет на сцепление модели с самой платформой вряд ли нужно объяснять. Если печать производится ABS-пластиком, можно протереть платформу ацетоном, чтобы растворить мелкие кусочки, оставшиеся от предыдущих моделей. На полилактид ацетон эффекта не имеет, но можно попробовать Лимонен. Кстати, нить тоже стоит держать в чистом состоянии, ибо накопление пыли в экструдере чревато всевозможными интересными, но малоприятными последствиями. Один простой метод очистки нити (если уж она запылилась) – использование поролонового фильтра перед подачей в экструдер.Калибровка по высоте

Попытка напечатать кубик при слишком большой начальной дистанции между соплом и платформойПравильно нанесенный первый слой – краеугольный камень успешной печати. Если при нанесении первого слоя головка сидит слишком высоко над платформой, сцепление может оказаться слишком слабым. Эта проблема решается экспериментальным путем: если вашу модель срывает с платформы, попробуйте понизить начальную высоту головки небольшими шажками. Если платформа подогреваемая, то имеет смысл провести калибровку в нагретом состоянии, ибо деформация платформы при нагреве может сделать «холодную» калибровку неточной.

Тише едешь – дальше будешь

Снижение скорости печати может уменьшить деформацию моделейДа, к сожалению, 3D-печать даже небольших объектов занимает достаточно много времени. Но для того, чтобы повысить сцепление с платформой и дать слоям дополнительное время на равномерное охлаждение может понадобиться замедлить процесс печати. Это особенно важно при работе с PLA, ибо полилактид достаточно долго остывает, и нижние слои могут подвергнуться деформации под давлением верхних слоев, если они не успеют пройти точку стеклования.

Не простудите свою модель

Maker Case – шкафчик для 3D-принтеров, предотвращающий сквознякиСквозняки могут иметь негативные последствия не только для реальных человечков, но и для пластиковых. Банальный сквозняк может привести к неравномерному охлаждению модели – переохлаждению с одной стороны с последующей односторонней усадкой и кривобокостью. Не зря многие производители предпочитают делать закрытые корпуса для своих принтеров. Кроме того, плотно закрытый корпус помогает поддерживать повышенную фоновую температуру в рабочей камере, что хорошо при работе с ABS-пластиком. А вот при печати PLA, возможно, придется снять одну из панелей или открыть дверцу (смотря как устроен корпус), чтобы способствовать более быстрому охлаждению модели. Многие производители устанавливают дополнительные вентиляторы на экструдеры с целью обдува свежих слоев полилактида (на PrintBox3D One мы насчитали целых три!). Хотя, в общем, это здравая идея, зачастую она имеет прямо противоположный эффект, ибо обдувается только одна сторона модели. В случае с PrintBox3D One расчет был сделан на быстрое охлаждение свежих слоев – до того, как последующие слои станут преградой для воздушного потока. А Picaso Builder использует хитрую систему каналов, встроенных в экструдер для равномерного обдува модели сверху.

Убавьте пыл

Не ваш лично. Имеется в виду температура экструдера. Идеальный вариант – разогрев экструдера до температуры чуть выше температуры стеклования пластика, лишь бы экструзия проходила нормально и слои «схватывались» между собой. Ведь чем сильнее разогрет пластик, тем дольше он будет остывать, и тем ощутимее будет усадка. Но имейте в виду, что подобные эксперименты могут привнести дополнительную нагрузку на механизм экструдера, вплоть до повреждения оного. Да и сопло может забиться. Будьте осторожны.Уменьшите плотность модели

Различные степени наполненияМодель может быть гомогенной (сплошной кусок пластика), полой (стенки снаружи, ровным счетом ничего внутри), либо облегченной (с виду цельная, а внутри наполненная пластиковой сеткой или сотами). Последний вариант имеет массу достоинств. Тут и экономия материалов по сравнению с цельными моделями, хорошая прочность по сравнению с хрупкими полыми моделями и, наконец, пониженная вероятность деформации. Логика достаточно проста: чем больше поверхность слоя, соприкасающегося (т.е. слипающегося) с платформой, и меньше объем пластика в следующих слоях, тем меньше вероятность закручивания нижнего слоя при усадке верхних. Добавьте сюда уже описанные подложки, и шансы на успешную печать возрастают многократно.

Печатайте с подложкой

Печать колеса на подложкеПодложка или «рафт» – это основание модели, выполненное в виде сетки. Ввиду высокой пористости, такие структуры остывают быстро и равномерно, а затем служат надежной основой для настоящей модели. Чем подложка больше и толще, тем она прочнее и надежней. Тут уже придется найти идеальный баланс между функциональностью и расходом материала. Многие программы для обработки цифровых моделей (например, Skeinforge или ReplicatorG) имеют встроенную функцию построения подложек.

Ушки

Модель с «ушками»Проблема с подложками в том, что они могут достаточно серьезно ухудшить качество нижнего слоя модели. Ведь весь этот лишний пластик придется удалять, не так ли? Как вариант, можно распечатать расширения нижнего слоя (т.н. «ушки») в наиболее уязвимых для закрутки местах – например, по углам. Ушки помогут держать края на месте, пока нижняя часть модели не затвердеет. После печати их будет куда проще удалить, чем подложку. Минусом этого приема является необходимость дополнительной рабочей поверхности.

Пороги

Модель с «порогами» и в готовом видеПо своей сути, это комбинация подкладки и ушек. Подкладка увеличенного размера надстраивается дополнительными объектами («порогами» или «козырьками»), чья единственная цель – удерживать подкладку на месте. Наиболее эффективный метод предотвращения деформации нижних слоев, но и наиболее затратный с точки зрения материалов. Плюсом является тот факт, что сами «пороги» с моделью не соприкасаются, а поэтому по окончании печати счищать с модели придется лишь саму подложку.

Термостенки

Своего рода средство для борьбы со сквозняками. В основе идеи лежит построение тонких стенок вокруг модели, сдерживающих теплый воздух внутри и способствующих более равномерному охлаждению модели. Фактически, это альтернатива закрытому корпусу принтера. Сами стенки могут подвергнуться деформации, но так как они не являются составляющей модели, это не страшно. Минусом является дополнительный расход материалов.Если у вас есть свои хитрости, напишите нам на почту [email protected]

Перейти на главную страницу Энциклопедии 3D-печати

3dtoday.ru

ABS пластик для 3D-печати (Акрилонитрилбутадиенстирол)

ABS пластик — ударопрочная техническая термопластическая смола на основе сополимера акрилонитрила с бутадиеном и стиролом (название пластика образовано из начальных букв наименований мономеров). Соотношения компонентов могут изменяться от 15 до 35% акрилонитрила, 5 до 30% бутадиена и 40 до 60% стирола.

Производство одного килограмма АBS пластика требует эквивалента примерно 2 килограммов нефти в виде материалов и энергии. ABS пластик поддается повторной переработке.

На сегодняшний день ABS (АБС) пластик является хоть и не самым распространенным, но одним из наиболее популярных термопластиков, применяемых в FDM/FFF 3D-печати. Большинство моделей FDM принтеров печатают именно этим материалом. Несмотря на некоторые затруднения, возникающие в процессе печати этим материалом, он привлекает пользователей как своими великолепными механическими свойствами, так и относительной дешевизной и надежностью созданных объектов.

Промышленные предприятия по достоинству оценили ABS пластик: он широко применяется при производстве автомобильных деталей, изготовлении различных контейнеров и сувениров, при печати различных предметов быта и прочего. Помимо повышенной устойчивости к воздействиям влаги, масел и кислот, ABS пластик обладает довольно высокими показателями термоустойчивости – от 90 до 110 градусов по Цельсию.

Недостатком является то, что некоторые из видов пластика способны к разрушению из-за прямого воздействия на них солнечных лучей. ABS пластик легко красить, нанося на него тем самым дополнительное защитное покрытие.

Изделия из ABS пластика поддаются механической обработке, например, шлифовке, сверлению или отрезанию лишних частей (поддержек).

Обработка изделий из ABS пластика ацетоном позволяет добиться сглаживания слоистости и получения ровной, иногда глянцевой поверхности. Однако, следует с осторожностью применять ацетон, так как он может «смазывать» мелкие детали изделий, тем самым уменьшая детализацию.

При относительно высокой температуре стеклования (порядка 100°C), ABS пластик характеризуется довольно небольшой температурой плавления. Поскольку этот материал имеет аморфные особенности, у ABS нет конкретной температуры плавления. Оптимальная температура для экструзии – 180°C, такая же, как и у полиактида (PLA), однако большинство видов ABS пластиков имеют более высокую температуру, вплоть до 260°C. Преимущество ABS пластика состоит в более быстром застывании из-за более низкого разброса температур между экструзией и стеклованием.

Что касается недостатков применения в 3D-печати ABS пластика, то, прежде всего, нужно упомянуть о высокой степени усадки при охлаждении материала. Готовая модель может при этом потерять до 0,8% своего объема. Такое явление зачастую приводит к значительному деформированию объекта, при котором первые слои могут закручиваться или трескаться. В связи с высокой усадкой, использование ABS пластика для построения больших объектов (более 150x150x150 мм) методом FDM печати становится практически не возможным, такие объекты сильно деформируются и растрескиваются. Существуют и другие проблемы при печати ABS пластиком, но практически все их можно устранить правильной настройкой печатающего устройства, как это сделать, читайте в статье Проблемы FDM 3D-печати и способы их решения.

Для устранения нежелательного эффекта усадки есть два варианта действий. Можно использовать подогреваемую рабочую платформу, которая будет способствовать понижению разницы температур нижних и верхних слоев печатаемого объекта. Также, для уменьшения усадки ABS пластика, работающие с ним 3D-принтеры, изготавливают с герметично закрытыми корпусами и прогреваемыми рабочими камерами построения. Но даже используя принтер с прогреваемой камерой, необходимо всегда дожидаться полного её остывания после окончания процесса печати естественным способом без открывания дверцы принтера. Это позволит равномерно распределить усадку по всей модели, не допуская её искажения и растрескивания.

Благодаря такому решению появляется возможность удерживать температуру напечатанных слоев на отметке, немного низшей температуры стеклования, а полное охлаждение слоев происходит после печати всего объекта. Благодаря этому степень усадки ABS-пластика заметно снижается.

Из-за относительно низкого уровня «липучести» ABS иногда требует использование дополнительных средств, позволяющих прикрепиться к рабочей поверхности. Для этих целей используют термостойкую малярную ленту или полиимидную пленку (каптон). Также можно перед процессом печати нанести на рабочую платформу растворенный в ацетоне ABS пластик или распылить по поверхности аэрозольный лак.

ABS пластик при комнатных температурах абсолютно безвредный для человеческого здоровья, однако нагреваясь, он выделяет в воздух небольшой объем акрилонитрильных паров, которые способны вызывать раздражение слизистых оболочек и даже отравление при больших концентрациях. Поэтому специалисты рекомендуют проводить 3D-печать ABS пластиком в хорошо проветриваемых или вентилируемых помещениях. Также ABS нельзя использовать для производства посуды и пищевых контейнеров. Помимо этого, его не рекомендуют для производства детских игрушек.

Благодаря хорошей растворимости в ацетоне, ABS пластик нашел свое применение в производстве больших объектов по частям, которые впоследствии склеивают между собой. Это способствует к расширению возможностей даже небольших и относительно недорогих 3D-принтеров, печатающих ABS пластиком.

Физико-механические характеристики ABS (АБС) пластика:

| Показатели | Значения |

| Температура плавления, оС | 200 — 260 |

| Температура размягчения по Вика (10Н), оС | 90 — 119 |

| Температура размягчения по Вика (50Н), оС | 80 — 108 |

| Плотность (23 оС), г/см3 | 1.02 — 1.06 |

| Предел текучести при растяжении (23 оС), МПа | 34 — 52 |

| Прочность при растяжении (23 оС), МПа | 26 — 47 |

| Модуль упругости при растяжении (23 оС), МПа | 1700 — 2930 |

| Относительное удлинение при растяжении (23 оС), % | 6 — 100 |

| Разрушающее напряжение при изгибе (23 оС), МПа | 52 — 95 |

| Модуль упругости при изгибе (23 оС), МПа | 1700 — 3000 |

| Коэфф. линейного термического расширения (23 — 55оС), 1/оС | (0.5 — 1.1) х 10-4 |

| Коэффициент теплопроводности (23 оС), Вт/(м.оC | 0.2 |

| Водопоглощение (23 оС, 24 ч, при погружении), % | 0.2 — 0.3 |

| Водопоглощение (23оС, равновесное, при погружении), % | 0.3 — 1.8 |

| Типичная усадка, % | 0.3 — 0.8 |

| Температура самовоспламенения, оС | 395 |

Понравилось? Покажи друзьям!

3d-week.ru

ABS-пластик для печати на 3D-принтерах

Высокая прочность ABS-пластика позволяет использование в производстве несущих элементов

ABS-пластик (акрилонитрилбутадиенстирол, АБС) – ударопрочный термопластик, завоевавший высокую популярность в промышленности и в аддитивном производстве.

Отличные механические и физические свойства ABS-пластика обуславливают возможность применения этого материала для создания всевозможных объектов, имеющих практическую ценность. ABS-пластик широко применяется в автомобильной, медицинской и сувенирной промышленности, в производстве спортивного инвентаря, сантехники, банковских карт, мебели, игрушек и др.

Относительно невысокая стоимость ABS-пластика и сравнительная легкость использования в качестве расходного материала привели к высокой популярности ABS среди энтузиастов 3D-печати. ABS-пластик является одним из наиболее популярных материалов для печати методом послойного наплавления (FDM/FFF).

Безопасность ABS-пластика

ABS-пластик относительно безопасен и не предоставляет угрозы в нормальных условиях. Тем не менее, нагревание ABS приводит к выделению токсичных паров акрилонитрила, что означает необходимость элементарных предосторожностей при 3D-печати. Объем испарений, как правило, невелик ввиду относительно медленного расхода материала при FDM-печати. Для обеспечения полностью безопасных условий требуется лишь хорошая вентиляция помещения или вытяжка. Стоит также иметь в виду, что ABS-пластик вступает в реакцию с этанолом, что приводит к выделению стирола.Не следует использовать готовые изделия из ABS для хранения горячей пищи и напитков, либо алкоголя при любой температуре.

Технические характеристики ABS-пластика

| Температура стеклования | Около 105°C |

| Прочность на изгиб | 41 МПа |

| Предел прочности на разрыв | 22 МПа |

| Модуль упругости при растяжении | 1627 Мпа |

| Относительное удлинение | 6% |

| Усадка при охлаждении | До 0,8% |

| Плотность материала | Около 1,05 г/см³ |

Стоить иметь в виду, что фактические параметры ABS-пластика для 3D-печати будут зависеть от спецификаций производителя. Во многих случаях ABS смешивается с другими термопластиками (например, полистиролом), что приводит к изменению температуры экструзии, устойчивости к определенным растворителям и пр.

Преимущества и недостатки ABS-пластика

Основным недостатком ABS-пластика можно считать относительно низкую устойчивость к прямому воздействию солнечного света. Кроме того, потенциальная токсичность материала несколько ограничивает применение в производстве игрушек, пищевой тары и медицинских инструментов. Широкий выбор цветов наглядно демонстрируется кирпичиками Lego, производимыми из ABS-пластика

В то же время, ABS-пластик имеет целый ряд положительных качеств:

- Практически неограниченная цветовая гамма

- Влагостойкость

- Кислотостойкость

- Маслостойкость

- Относительно высокая теплостойкость, достигающая 115°C у некоторых марок материала

- Нетоксичность при относительно низких температурах и при отсутствии воздействия алкоголя

- Повышенная ударопрочность

- Высокая эластичность

- Высокая долговечность в отсутствие прямого солнечного света

- Легко поддается механической обработке

- Хорошая ценовая доступность

- Высокая растворимость в ацетоне

Использование в 3D-печати

Результат обработки модели из ABS-пластика парами ацетона

Печать ABS-пластиком сопряжена с определенными технологическими трудностями ввиду достаточно высокой склонности к усадке, то есть к потере объема при охлаждении. Как следствие, возможно образование деформаций и расслоение моделей. Этот момент учитывается производителями, оптимизирующими 3D-принтеры для печати ABS за счет установки подогреваемых рабочих платформ и обеспечения той или иной степени климатического контроля в рабочей камере. Некоторые методы борьбы с деформациями описаны в разделе «Как избежать деформации моделей при 3D-печати».

Помимо возможности механической обработки, ABS легко растворяется в ацетоне и в некоторых других растворителях, что позволяет производить достаточно крупногабаритные модели из составных частей путем склеивания. Кроме того, обработка готовых моделей парами ацетона позволяет сглаживать внешние поверхности и достигать полной герметичности. Подробнее об обработке ацетоном можно узнать в разделе «Обработка распечатанных 3D-моделей».

Перейти на главную страницу Энциклопедии 3D-печати

3dtoday.ru

Печать пластиком ABS на холодном столе / МАСТЕР КИТ corporate blog / Habr

Информация о наличии у меня 3D принтера потихоньку распространяется среди моих друзей и знакомых… Всякий зашедший в гости требует доступ к девайсу и демонстрацию печати, надолго зависая над завораживающим процессом. Но вот один из зашедших поставил реальную задачу: напечатать некое удерживающее устройство, размещаемое в химическом растворе. Раствор не должен растворять пластик, но при проверке выяснилось, что не растворяется только ABS, а PLA не то, чтобы растворяется, но «плывет», теряя геометрию.Как известно, пластик типа ABS имеет свойство существенно больше, чем PLA, расширяться при нагревании, и сужаться при охлаждении. Основным следствием этого является практически неизбежный отрыв детали или ее частей от стола в процессе печати и связанное с этим непоправимое искажение размеров. Подогреваемого стола у меня нет, а устройство необходимо срочно, поэтому я себе, соответственно, поставил задачу научиться печатать ABS-ом на холодном столе. Поэкспериментировав с синим скотчем, канцелярским клеем, лаком для волос (темное пиво не пробовал, но в сети есть прецеденты) и другими материалами, я нашел приемлемый для моих задач и принтера способ.

Стекло стола покрывается слоем клея ПВА, который растирается до получения равномерного тонкого слоя. Не застывший клей ПВА, как известно, белый и непрозрачный, а застывший – прозрачный. По наступлению прозрачности клея и определяется готовность поверхности к печати. Но долго ждать тоже не стоит, при начале печати клей должен быть свежезастывшим. Очень важным моментом при начале печати является правильность калибровки стола (автолевелинг). Я применяю калибровку по 9 точкам, это занимает чуть больше пары минут, но вполне оправдывается хорошим результатом калибровки. Первый слой должен быть максимально возможно тонким, экструдер должен буквально «вмазывать» пластик в пленку клея. Только в этом случае обеспечивается хорошая адгезия ABS к столу. При этом я использую в настройках слайсера Cura адгезию типа «край» не менее 5 мм (лучше больше, если есть возможность по габаритам детали). Первый слой можно печатать на пониженной скорости с повышенной подачей пластика. Я включаю в Repetier Host 80% скорости печати и 120-130% подачи. Обдув при этом выключен. После печати первого слоя я включаю небольшой обдув (30%), и ставлю скорость и подачу на 100%.

После завершения печати надо дождаться, когда деталь полностью остынет, и очень аккуратно отделить ее (вместе с «юбкой») от стола тонким шпателем, поскольку деталь прилипает к столу весьма прочно, и есть опасность оторвать один или несколько нижних слоев.

Очень помогает в принтере MC2 возможность легко снимать стол и ставить его обратно. Если наносить клей можно и на установленный стол (хотя удобнее снять), то отмывать его от ПВА лучше под струей горячей воды. Те места, которые не контактировали с печатаемой деталью, отмываются просто пальцем, а те, где деталь прилипала, только шпателем. Это говорит о том, что клей в этих местах фактически присыхает к стеклу под воздействием температуры.

Врать не буду, у меня не всегда получается напечатать любую деталь из ABS с первого раза, но приобретя некоторый опыт, можно добиться хороших результатов. Например, я так и не смог напечатать диск диаметром около 100 мм и толщиной 10 мм со 100%-ым заполнением – он всегда отрывался. При 30%-ом заполнении такой диск был напечатан.

Похоже, что надо разрабатывать модели с разрезами и вырезами, если это возможно, чтобы максимально уменьшать напряжения, вызываемые усадкой пластика при охлаждении.

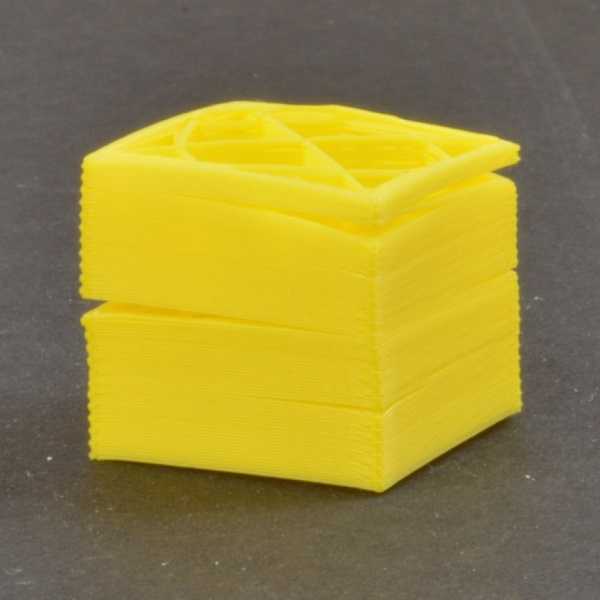

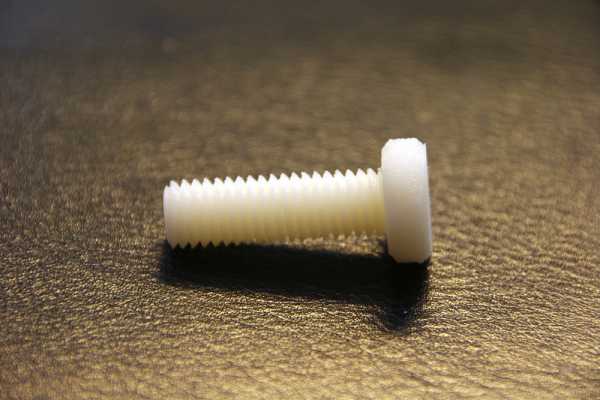

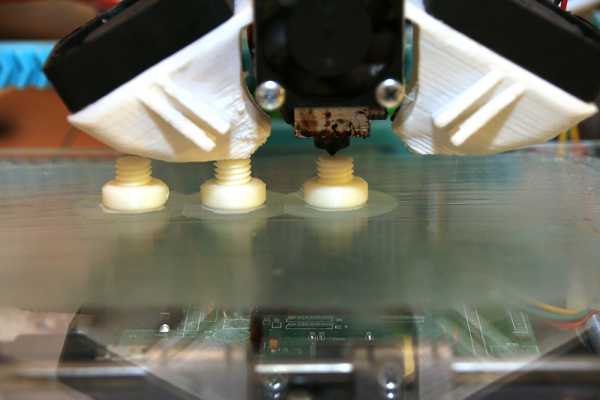

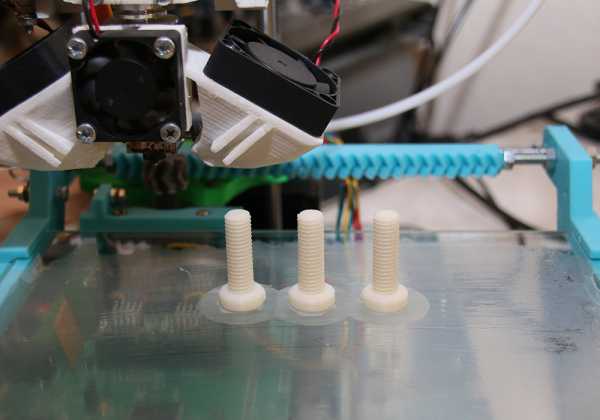

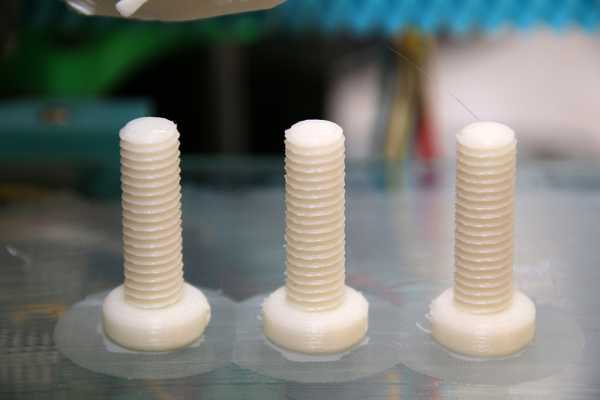

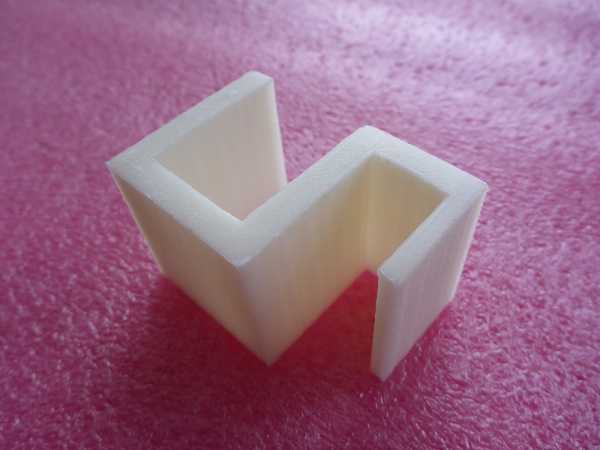

Следующие фотографии иллюстрируют этапы нанесения клея на стол, процесс печати и ее результаты:

Свеженанесенный клей ПВА:

Клей почти высох, можно печатать:

Печатаем болты M8:

Только что закончилась печать:

Видно, как немного отходит «юбка» края возле головок болтов, но держится:

Резьба и без всякой постобработки получились достаточно хорошей, а после обработки резьбы одним проходом плашки M8 просто руками – резьба очень хорошая:

Уже напечатанные части устройства (тоже из ABS пластика), для которого допечатывались болтики:

Поверхности деталей из ABS, которые прилегали к холодному столу при печати. В качестве бонуса, раз уж пластик ABS заправлен в принтер, напечатал несколько крючков на раму рабочего стенда для подвески всяких проводов и инструментов:

Крючки в работе:

Мораль: не бойтесь экспериментировать с печатью пластиком ABS на холодном столе, при некотором упорстве и навыке у вас это получиться.

А домашний 3D-принтер – устройство полезное, что бы не говорили злопыхатели!

Предыдущая статья: 3D-принтер как домашний инструмент

habr.com